Глава 2.

ВИДЫ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬСТВА ДЕРЕВЯННОГО ДОМА

1. Виды материалов. Общая информация

3. Брус простой нестроганный.Технические характеристики,особенности монтажа

5. Профилированный брус.Технические характеристики,особенности монтажа

7. Норвежский лафет. Технические характеристики,особенности монтажа

9. Рубленое бревно.Технические характеристики,особенности монтажа

2. Сечение бруса(размеры), размеры доски для строительства.Количество в кубическом метре

4. Брус строганный.Технические характеристики,особенности монтажа

6. Клееный брус.Технические характеристики,особенности монтажа

8. Оцилиндрованное бревно.Технические характеристики,особенности монтажа

10. Двойной брус.Технические характеристики,особенности монтажа

Глава 2.

ВИДЫ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬСТВА ДЕРЕВЯННОГО ДОМА

1. Виды материалов. Общая информация

1) Общая информация

Сегодня всё больше людей обращают своё внимание на деревянное загородное строительство, в связи с не всегда чистой экологией больших городов, желанием больше проводить время на природе, на свежем воздухе, люди строят дома в удалении от мегаполисов и шумных городов. При строительстве деревянного дома человек сталкивается с выбором материала из которого будет построен его будущий дом.

Сегодня всё больше людей обращают своё внимание на деревянное загородное строительство, в связи с не всегда чистой экологией больших городов, желанием больше проводить время на природе, на свежем воздухе, люди строят дома в удалении от мегаполисов и шумных городов. При строительстве деревянного дома человек сталкивается с выбором материала из которого будет построен его будущий дом.

2) Виды материалов

Основными материалами для строительства деревянных домов являются брус пиленый, брус профилированный, бревно оцилиндрованное, бревно окоренное, бревно строганное. Рассмотрим подробнее что из себя представляют данные материалы.

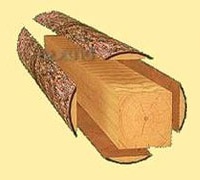

Пиленный брус - представляет из себя деревянный брусок с прямоугольным сечением с размерами от 70 мм толщиной. Пиленный брус получают путём распила бревна на пилораме. Деревянные дома из бруса как правило нуждаются в обшивке и дополнительном утеплении стен.

Пиленный брус - представляет из себя деревянный брусок с прямоугольным сечением с размерами от 70 мм толщиной. Пиленный брус получают путём распила бревна на пилораме. Деревянные дома из бруса как правило нуждаются в обшивке и дополнительном утеплении стен.

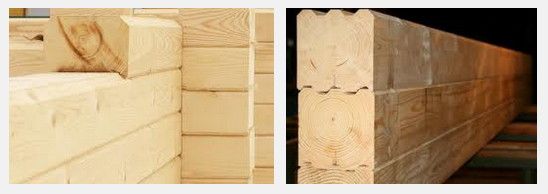

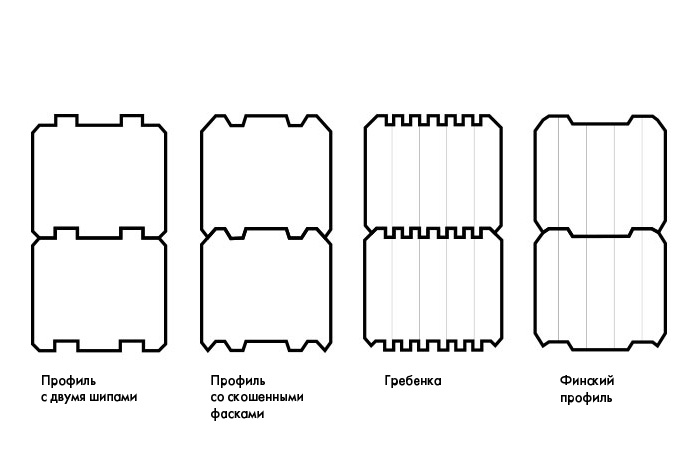

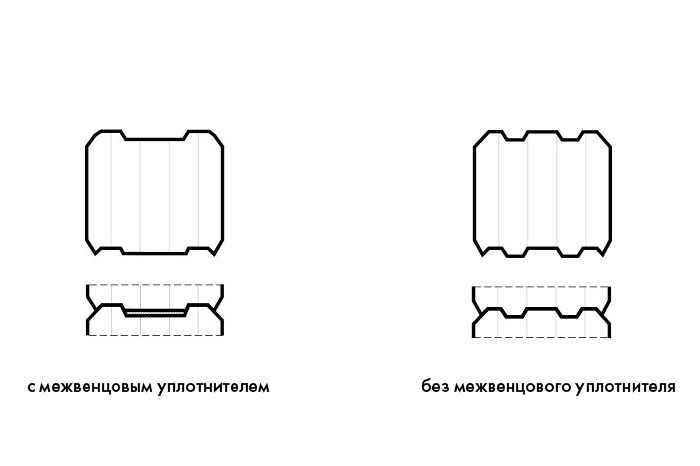

Профилированный брус - получают путём обработки пиленного бруса на специальных станках и острожки бруса. В процессе обработки брус получает профиль и привлекательный внешний вид. Деревянные дома из профилированного бруса имеют привлекательный внешний и внутренний вид, но для того чтобы дом был тёплым не только летом, но и зимой необходимо использовать брус толщиной не менее 15 - 20 см, при этом необходимо при строительстве между брусом прокладывать межвенцовый утеплитель толщиной не менее 1,5 см.

Профилированный брус - получают путём обработки пиленного бруса на специальных станках и острожки бруса. В процессе обработки брус получает профиль и привлекательный внешний вид. Деревянные дома из профилированного бруса имеют привлекательный внешний и внутренний вид, но для того чтобы дом был тёплым не только летом, но и зимой необходимо использовать брус толщиной не менее 15 - 20 см, при этом необходимо при строительстве между брусом прокладывать межвенцовый утеплитель толщиной не менее 1,5 см.

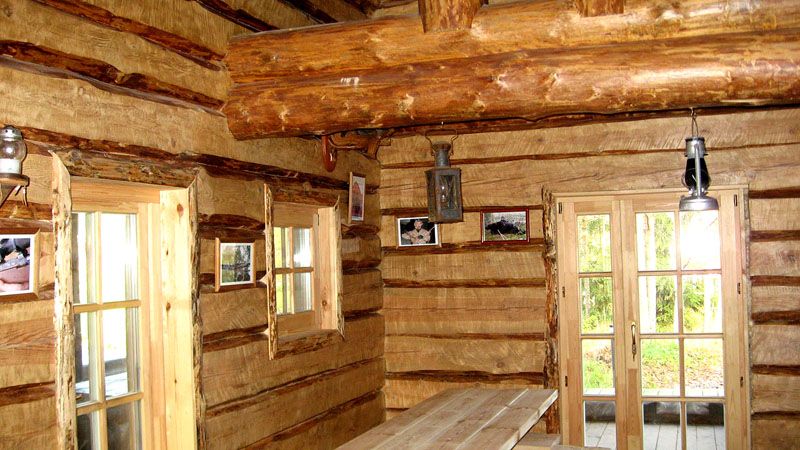

Бревно оцилиндрованное - получается путём обработки обычного бревна на оцилиндровочном станке. После обработки бревно имеет одинаковый диаметр по всей длине ствола. Дома из оцилиндрованного бревна на сегодняшний день занимают лидирующие позиции в области деревянного домостроения. Это вызвано довольно привлекательным внешним и внутренним видом домов из бревна в старорусском стиле. Однако дома из оцилиндрованного бревна, как и брус, нуждаются в обработке декоративными антисептиками и защитными составами для древесины, в связи с тем, что снят основной защитный внешний слой бревна при оцилиндровке.

Бревно оцилиндрованное - получается путём обработки обычного бревна на оцилиндровочном станке. После обработки бревно имеет одинаковый диаметр по всей длине ствола. Дома из оцилиндрованного бревна на сегодняшний день занимают лидирующие позиции в области деревянного домостроения. Это вызвано довольно привлекательным внешним и внутренним видом домов из бревна в старорусском стиле. Однако дома из оцилиндрованного бревна, как и брус, нуждаются в обработке декоративными антисептиками и защитными составами для древесины, в связи с тем, что снят основной защитный внешний слой бревна при оцилиндровке.

Бревно окоренное - является обычным бревном с которого специальными инструментами снята кора дерева, срубы из окоренного бревна наиболее долговечные.

Бревно окоренное - является обычным бревном с которого специальными инструментами снята кора дерева, срубы из окоренного бревна наиболее долговечные.

Бревно остроганное - получается путём строгания рубанком

окоренного бревна.

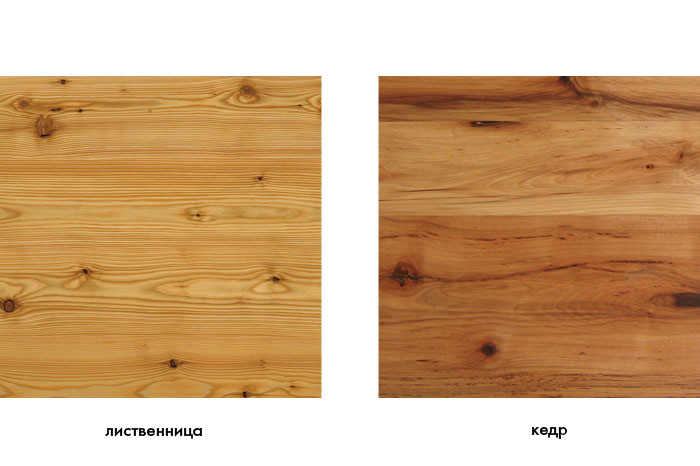

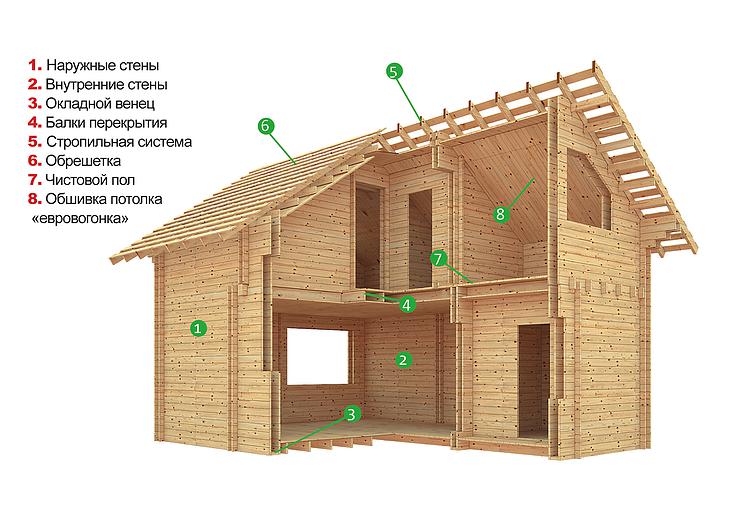

Все вышеперечисленные материалы имеют общее происхождение – начальным материалов является бревно. Основой любого деревянного дома является сруб - будь то сруб из бревна, из бруса или «оцилиндровки». Стандартные срубы домов и срубы бань представляют из себя сложенные стены, например, из бревна, половые и потолочные балки и, как правило, стропил ьные пары. После установки сруба дома его необходимо накрыть кровлей и дать время на усадку. Усадка сруба представляет из себя усушку сруба, уменьшение высоты стен сруба в связи с сжатием древесины под собственным весом. Процесс усадки сруба проходит в течении одного года. Для изготовления срубов необходим качественный строевой лес. Выбор леса для рубки очень важен. Выбранный лес должен противостоять и жаре, и холоду, и ветру и дождю, быть долговечным, не иметь синевы. При рубке срубы домов и срубы бань обычно выполняют из хвойных пород : сосну, лиственницу, ель, пихту и кедр. Хвойный лес прочнее, чем лиственная древесина и намного меньше подвержен гниению, благодаря смолистой основе. Стволы хвойных пород имеют практически правильную геометрическую форму, что позволяет использовать их при рубке деревянных домов.

2. Сечение бруса(размеры), размеры доски для строительства.Количество в кубическом метре

1) Доска обрезная и ее применение в строительстве

Доска обрезная - пиломатериал, изготовленный из бревна хвойного дерева, с очищенными от коры краями. У обрезной доски отсутствует обзол - это край доски, выпиленный из круглого бревна и не обрезанный по краям. Если быть точнее, в редких случаях обзол может присутствовать, но только в строго нормированном и минимальном значении.

Доска обрезная - пиломатериал, изготовленный из бревна хвойного дерева, с очищенными от коры краями. У обрезной доски отсутствует обзол - это край доски, выпиленный из круглого бревна и не обрезанный по краям. Если быть точнее, в редких случаях обзол может присутствовать, но только в строго нормированном и минимальном значении.

В строительстве, при выборе материала, играет очень важную роль сорт дерева. Это не удивительно, так как разные сорта дерева имеют свои неповторимые, уникальные характеристики влагостойкости, прочности, устойчивости при сушке и так далее. Для изготовления хвойных видов используют древесину хвои, обычно это сосна или ель. Но так же встречается данный пиломатериал из других видов древесины. Но чаще всего можно встретить доску изготовленную из лиственницы, так как этот материал почти не подвержен гниению. При соблюдении условий эксплуатации, срок службы такого пиломатериала практически неограничен. Так, например, используемая в канализационных септиках и коллекторах доска из лиственницы не теряет своих свойств и может прослужить, не выходя из строя, достаточно большой срок - более ста лет!

Доски различаются по таким характеристикам как: ширина, толщина, порода древесины, количество завершенных процессов обработки, а так же чистота поверхности. Совокупность всех характеристик определяет сорт. В свою очередь, от сорта изделия зависит стоимость. Для определения сорта существуют необходимые стандарты. Вы можете купить изделия из лиственницы как максимально отвечающую самым высоким стандартам прочности и влагостойкости. Также существуют достаточно экзотические сорта из липы, дуба, тика и бука. хранение доски обрезной Изготавливаются обрезные доски обычно стандартных размеров, но могут быть изготовлены и по индивидуальным размерам заказчика. Стандартные размеры составляют по ширине -100, 150, 200 мм, по толщине - 25, 40, 50 мм, длина - 6 метров. В производстве любых пиломатериалов важно соблюдение ГОСТ. Поэтому, если вам необходимо купить материал определенного типа, не лишним будет проверить строгое соответствие по ГОСТу размерам и влажности, оговоренным в государственном стандарте.

Доска обрезная - один из самых популярных и востребованных в строительстве пиломатериалов. Различные сорта могут применяться как в черновых работах, так и в работах по внутренней или внешней отделке помещений. материал используют для изготовления корпусной мебели, например, стенки для спален и прихожих, устройства крыш и полов в деревянных домах, для строительства перегородок, каркасов, различных дворовых построек, гаражей, бань, сараев и так далее.

Какой именно сорт дерева использовать в каждом конкретном случае решается индивидуально.

Какой именно сорт дерева использовать в каждом конкретном случае решается индивидуально.

Как правило, наиболее прочные, соответственно, дорогие сорта дерева идут, в основном, на производство элементов интерьера, мебели. В свою очередь, более недорогие и доступные материалы используются в строительных целях. Особенно популярные материалы - это сосна и ель. Это заметно и по количеству объявлений в интернете - "продам оптом доску из хвои" является самым частым заголовком объявлений на лесозаготовительных интернет порталах. Хвоя, однако, бывает разной. У сосны более плотная структура, чем у ели, но зато ель лучше сохраняет тепло. Вот почему при отделочных работах, в основном, используются материалы из ели. А для несущих конструкций и каркасов более подходящим и доступным материалом считается сосна.

Особенно часто обрезные виды досок используются при укладке полов, так как это экологически безопасный, красивый и в то же время относительно недорогой природный материал.

Дефекты обрезной доски.

К наиболее распространенным дефектам обрезной доски относят остатки обзола, трещины, сучки прорости и гнили.

Обзол

Основным и единственным отличием обрезного сорта от необрезного является именно отсутствие обзола - участка, где древесина граничит с корой. При обрезке этот участок просто удаляется. Наличие фрагментов обзола является дефектом, исправить который можно, только отпилив плохо обработанную часть. Обрезная доска с обзолом большой протяженности автоматически получает очень низкую сортность.

Трещины

Трещины могут возникнуть как во время роста дерева, так и в процессе производства. Первые делят на морозные (возникающие вследствие расширения замерзшей воды), отлупные (отслаивание древесины по границе годового кольца) и метиковые (продольные трещины, возникающие вследствие внутреннего напряжения). К причинам появления трещин уже на готовой обрезной доске относят неправильные режим сушки, значительные нагрузки и резкие перепады температур.

Сучки

Сучки - это остатки ветвей, обрезанных во время лесозаготовки. Большое количество сучков серьезно снижает механическую прочность: кроме того, обрезная доска или брус с большим количеством сучков плохо обрабатываются. При этом степень снижения прочности зависит от размера и типа сучка, который может быть сросшимся, несросшимся (сухим), частично сросшимся, гнилым и даже выпавшим. Само собой разумеется, что самым тяжелым дефектом является выпавший сучок, а самым незначительным - здоровый. Предельное количество сучков каждого типа регламентировано соответствующими ГОСТами и ТУ.

Прорости

Прорость - это зарастающее или заросшее повреждение древесины. Как правило, рядом с проростью образуется небольшая полость, постепенно заполняющаяся фрагментами живых и отмерших тканей. В том случае если прорость значительная механическая прочность материала, в котором она расположена, резки снижается. Прорость является серьезным дефектом древесины: ее наличие и размеры жестко регламентированы.

Гнили

Гнили возникают вследствие поражения дерева болезнями, либо вследствие неправильного хранения готовой продукции. Удалить гниль практически невозможно - такую доску просто выбраковывают.

2) Таблицы расчета пиломатериалов: сколько досок и бруса в 1 кубе

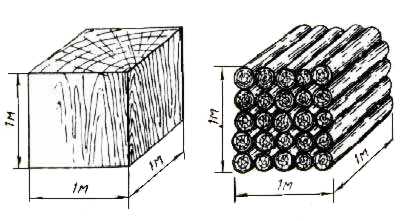

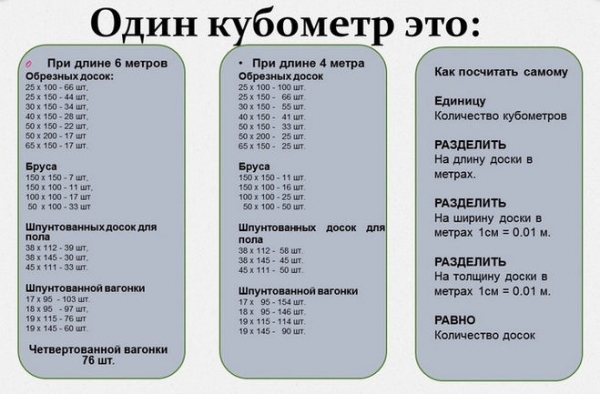

В соответствии с ГОСТом 8486-86 доска и брус имеют размер сечения и длины. Говоря простым языком это длина, ширина и толщина. Для правильного измерения доски или бруса, необходимо отступить от торца пиломатериала порядка 10 см и провести замер толщины и ширины, чтобы избежать возможных погрешностей. И для того, чтобы узнать стоимость одного бруса или цену одной доски, необходимо выяснить, сколько досок в 1 кубе и сколько брусьев в одном кубическом метре (1 м3) пиломатериала.

Куб пиломатериала - это общепринятая единица измерения пиломатериалов. Практически вся продукция из древесины: обрезной пиломатериал, строганный пиломатериал, конструкционный и т.д. измеряется в кубах (кубических метрах). Исключение составляют лишь штучные изделия и погонаж. Иными словами 1 куб пиломатериала, это объем равный 1 метру (1 м) по всем трем измерениям (ширине, толщине и длине):

Для примера возьмем доску 50х100х6000 мм (толщиной 50 мм, шириной 100 мм и длиной 6000 мм), обычную 6-ти метровую обрезную доску. И попытаемся выяснить, сколько досок будет в 1 кубе (1 м3). Исходя из того, что все размеры доски указаны в миллиметрах (1 мм), их в первую очередь необходимо перевести в метры (1 м). Для тех, кто не помнит, сколько в метре миллиметров, напомним, что 1 метр (1 м) = 100 сантиметрам (100 см) = 1000 миллиметров (1000 мм).

Следовательно, решение будет следующим:

- 1 куб (1 м3) / 0,05 (толщина) / 0,1 (ширина) / 6 (длина) = 33 доски в 1 кубе (1 м3)

Объем одной доски или одного бруса вычисляется следующим образом:

- 0,05 (толщина) * 0,1 (ширина) * 6 (длина) = 0,03 куба объем одной доски с размерами сечений 50х100х6000 мм.

Теперь постараемся более наглядно и доступно ответить на вопрос "сколько досок в кубе", узнаем что такое "куб доски" и представим Вашему вниманию таблицы расчета кубатуты доски, бруса и других пиломатериалов.

Ниже представлены таблицы наглядно демонстрирующие сколько доски (досок) в 1 кубе и сколько бруса в 1 кубе:

Сколько обрезной доски в 1 кубе

| Наименование пиломатериала | Размер сечений доски (мм) | Сколько доски (штук) в кубе (в 1 куб. метре) | Объем одной доски в кубических метрах (м3) |

| Обрезная доска | 25х100х6000 | 66 | 0,015 |

| Обрезная доска | 25х150х6000 | 44 | 0,022 |

| Обрезная доска | 25х200х6000 | 33 | 0,3 |

| Обрезная доска | 30х100х6000 | 55 | 0,018 |

| Обрезная доска | 30х150х6000 | 37 | 0,027 |

| Обрезная доска | 30х200х6000 | 27 | 0,036 |

| Обрезная доска | 40х100х6000 | 41 | 0,024 |

| Обрезная доска | 40х150х6000 | 27 | 0,036 |

| Обрезная доска | 40х200х6000 | 20 | 0,048 |

| Обрезная доска | 50х100х6000 | 33 | 0,03 |

| Обрезная доска | 50х150х6000 | 22 | 0,045 |

| Обрезная доска | 50х200х6000 | 16 | 0,06 |

| Обрезная доска | 65х150х6000 | 17 | 0,058 |

Сколько бруса в 1 кубе

| Наименование пиломатериала | Размер сечений бруса (мм) | Сколько бруса (штук) в кубе (в 1 куб. метре) | Объем одного бруса в кубических метрах (м3) |

| Брус | 25х50х3000 | 266 | 0,0037 |

| Брус | 30х40х3000 | 277 | 0,0036 |

| Брус | 30х50х3000 | 222 | 0,0045 |

| Брус | 40х40х3000 | 208 | 0,0048 |

| Брус | 50х50х3000 | 133 | 0,0075 |

| Брус | 50х70х3000 | 95 | 0,01 |

| Брус | 50х50х6000 | 66 | 0,015 |

| Брус | 100х100х6000 | 16 | 0,06 |

| Брус | 100х150х6000 | 11 | 0,09 |

| Брус | 100х200х6000 | 8 | 0,12 |

| Брус | 150х100х6000 | 11 | 0,09 |

| Брус | 150х150х6000 | 7 | 0,135 |

| Брус | 150х200х6000 | 5 | 0,18 |

| Брус | 150х300х6000 | 3 | 0,27 |

| Брус | 200х200х6000 | 4 | 0,24 |

Сколько доски пола шпунтованной в 1 кубе

| Наименование пиломатериала | Размер сечений доски (мм) | Сколько доски (штук) в кубе (в 1 куб. метре) | Объем одной доски в кубических метрах (м3) |

| Доска пола шпутнованная | 38х110х6000 | 39 | 0,025 |

| Доска пола шпутнованная | 38х145х6000 | 30 | 0,03 |

| Доска пола шпутнованная | 40х110х600 | 37 | 0,026 |

| Доска пола шпутнованная | 40х150х6000 | 27 | 0,036 |

| Доска пола шпутнованная | 45х110х6000 | 33 | 0,029 |

Сколько вагонки деревянной в 1 кубе

| Наименование пиломатериала | Размер сечений доски (мм) | Сколько доски (штук) в кубе (в 1 куб. метре) | Объем одной доски в кубических метрах (м3) |

| Вагонка деревянная | 17х95х6000 | 103 | 0,009 |

| Вагонка деревянная | 18х95х6000 | 97 | 0,01 |

| Вагонка деревянная | 19х115х6000 | 76 | 0,013 |

| Вагонка деревянная | 19х145х6000 | 60 | 0,016 |

| Вагонка деревянная | 20х100х6000 | 83 | 0,012 |

| Вагонка деревянная | 20х150х6000 | 55 | 0,018 |

Так что если вы всерьез решили построить дачный домик или баню из бруса и обрезной доски, то благодаря приведенным выше таблицам расчета количества пиломатериалов в одном кубе, вы будет точно знать сколько доски и сколько бруса потребуется для строительства.

3) Имитация бруса: виды и особенности использования

Престижные дома из бруса всегда модные, но дорогостоящие и трудоемкие, поэтому застройщики часто приобретают материалы-имитаторы. Так что такое имитация бруса? Это современная обшивка стен высококачественными эстетичными досками — экономичное и доступное решение для возведения, реконструкции или ремонта коттеджа, дома, дачи.

Удобный трапециевидный профиль досок создает реальное впечатление, что данное строение из натуральной и очень красивой древесины.

Отличительные свойства материала

- Высококачественную имитацию производят только на заводе:специальная заготовка из 2 частей снимает внутреннее напряжение в древесине и защищает ее от деформации.

- Хвойные породы наиболее ценны своими свойствами: не растрескиваются при высыхании, прочные и долговечные, не подвержены грибкам и насекомым, отличаются красивым натуральным рисунком.

- Данный материал – это мощная, прочная вагонка со скошенными лицевыми гранями.

Преимущества

Важнейшие принципиальные достоинства данного материала:

- стабильные размеры имитатора бруса;

- устойчивость к гниению;

- красивый внешний вид;

- слабая теплопроводность и идеальное сохранение микроклимата.

Особенности монтажа

- Заметим, что инструкция рекомендует горизонтальный монтаж и установку только гребнем вверх. Но внутри дома мы можем ее возводить и вертикально.

- При отделке потолка надо стараться зашивать от окна и к противоположной ему стене.

- Все такие имитаторы закрепляем на брусчатой обрешетке с промежутком 600 – 700 мм: она надежно держится на стене и перпендикулярна доскам.

- С узкими панелями просто сделаем скрытый монтаж: в основание гребня вкрутим саморез (угол — 45 градусов).

- Нам понадобятся те же инструменты, как для древесины.

Варианты

Сегодня есть 2 вида производства подобия бруса:

- искусственный;

- из древесины цельной.

Искусственный брус

Полученный материал очень прочен, практичен, устойчив к влаге и температурным колебаниям. По своей фактуре, цвету, он не отличим от натурального профильного бруса, но его характеристики намного лучше.

Преимущества

- Уточним, что цветовые оттенки, цена — не единственные выгодные показатели. Толщина, плотность, длина гарантируют легкость возведения и долговечность строения.

- Эти искусственные модели подходят почти всегда при внешней обшивке, внутренней отделке, а также для мощных наружных настилов.

- Известные компании максимально приближают свои бренды к натуральному дереву, вплоть до прописывания древесных волокон.

- Они также отличаются невероятной устойчивостью ко многим механическим повреждениям, высококачественным окрашиванием, длительной эксплуатацией.

- С ними мы навсегда забудем о грибке, плесени.

Проигрыш у этого достойного материала только в более низкой жесткости: он не может быть опорой, балкой. Но поставив чаще деревянные опоры, лаги, балясины и просто рейки под обшивку досками-имитаторами, мы усилим конструкцию до уровня натурального дерева. Ее элементы не провиснут и не сломаются.

Обратите внимание! При выборе материала под брус, помним о нашем климате, диапазоне температур и сравним с допустимыми показателями для конкретного имитатора.

Из цельной древесины

Сорт имитации связан с ее внешним видом: от идеально гладкой, похожей на искусственный сайдинг до шероховатой с пороками.

И здесь 2 основных критерия:

- количество изъянов;

- механические повреждения при производстве.

- Единый процесс для всех таких предприятий.

- Одна партия леса для изготовления партии продукции.

- Сушка в одной сушилке при точно установленной температуре.

- Одинаковая обработка всех изделий на определенных станках.

- Сортировка строго по нормам сорта.

Нюансы технологии производства имитатора бруса

Характеристики сортов

Так, сосне свойственны крупные темные сучки в половину панели. У липы сучки мелкие, редкие, светлые. А значит имитация бруса сорт А из сосны некоторым покажется эффектнее, чем класса В из липы.

Получить длинную доску без изъянов невозможно. Поэтому имитация бруса Экстра дает малый выход продукции и, конечно, высокой стоимости. Длина изделий 1 — 3 м, а под заказ – до 6 м.

Обратите внимание! При покупке такого блок хауса длиной 4 — 6 м мы рассчитываем на сорта В, С, АВ.

Класс А и Экстра

- Это высшие классы фальш бруса. Многие воспринимают их как единую линию.

- Доски гладкие, ровные, с минимумом сучков (до 3).

- Механических повреждений нет.

- Стоимость этих сортов наиболее высокая.

- Уточним, что настоящего класса Экстра в России еще не выпускают. Но его успешно заменяют имитаторы класса А.

Класс АВ

Многие производители предлагают смешанные сорта: АВ с золотой серединой сорта А и В.

- Эта группа отличается от лидеров А и Экстра только небольшими смоляными кармашками — до 3 мм.

- На доске могут быть 2 сучка на 1 метр материала. А мы уже знаем, что цвет таких живых и не гнилых сучков зависит от породы дерева.

- Допустимы также безвредные микротрещины.

Класс В

- Геометрическая форма этого сорта бывает минимально нарушена.

- Поверхность – со слегка заметными погрешностями при отшлифовке и малозаметными механическими повреждениями, трещинками и сколами глубиной до 0,5 мм.

- Больше 3 сучков расположились прямо на лицевой стороне, а смолянистых карманов уже больше 2.

Класс С

- Это материал иногда даже с выпавшими сучками, неровностями в шипе или пазе.

- Имитация бруса сорт С изобилует смолянистыми кармашками, сколами.

- Но такие дешевые панели при грамотном монтаже и старательной обработке выглядят весьма красиво и добротно.

Класс ВС

Данный смешанный вид имеет небольшие выпавшие сучки, сколы и трещинки. Но они не отразятся на долговечности дома, его эстетике и не потребуют частых косметических ремонтов.

Изъяны, которых не должно быть у всех этих сортов:

- гнилые или выпавшие сучки, образовавшие прямо-таки сквозные дыры на досках;

- смоляные карманы величиной свыше 8 мм;

- обзол на лицевой стороне, там же механические повреждения;

- влажность панелей превышает 13%;

- бахрома как дефект шлифовки, заметная после отделки.

В интерьере

- Классическая облицовка стен данной имитацией эффектна в доме в любом стиле.

- Экологическая чистота материала оздоровит всю семью.

- Подчеркнем, что простота монтажа позволит нам обшить дом своими руками.

- Эстетика и долговечность этого имитатора бруса при невысокой его цене привлекает к себе застройщиков с любым достатком.

- Совершенные современные краски под дерево воспроизведут любой натуральный оттенок и даже отразят структуру самой древесины. А качественное защитное покрытие сохранит эту покраску на долгие годы, и также до минимума упростит уход за таким домом.

Совет! В помещении мы можем применить доски-имитаторы любого недорогого класса, но на потолок лучше нашить качественные панели с абсолютно гладкой поверхностью.

Обшивка стен и потолка

Внутренняя обшивка имитацией натурального деревянного бруса аналогична отделке блок хаусом.

Но нюансы все же есть:

- если блок хаус демонстрирует яркий деревенский стиль, то данная доска-брус создаёт необычный дизайн свободы и пространства;

- плоская поверхность имитатора визуально расширяет масштабы комнаты – это особенно актуально в стандартных квартирах и небольших дачах;

- конструкция искусственного бруса упрощает установку электрических светильников, оборудования;

- имитация клееного бруса дешевле блок хауса, что дает нам возможность пофантазировать с оформлением интерьера без значительного ущерба бюджету.

Монтаж материала

На фасаде доски-имитации укладываем горизонтально — это создаёт иллюзию стены из бруса. Традиционно в интерьере фальш брус тоже укладываем горизонтально, хотя все зависит от проекта дизайнера, особенностей комнаты и нашего желания: ведь вертикальный монтаж визуально сделает комнату выше.

Подшивку брусом-имитатором самого потолка ламели все же ориентируем именно по короткой стене, дабы расширить комнату. Сложные мансардные этажи обшиваем в соответствии с их конструкцией.

Обратите внимание! Защитным составом покроем доски еще до монтажа: со всех сторон, даже паз и гребень.

Порядок отделки имитацией бруса

- Под обшивку из бруска сооружаем обрешётку с интервалом 60-70 см.

- Холодные стены сначала укроем матами теплоизоляции и пленкой пароизоляции. Внутренние перегородки утеплять не станем.

- При укладке горизонтально начнем от пола. Ламели ставим пазом вниз, чтобы не собиралась влага.

- Тонкие доски к обрешётке прикрепим кляймерами или саморезами в шип, а, возможно и в заднюю стенку паза, но под углом 45°.

- В толстую доску ввинчиваем саморезы в тело древесины, утопив шляпку на 6 мм. Отверстия от саморезов закроем шкантами на столярный клей.

- Выступающие ненужные части шкантов после абсолютного высыхания клея осторожно срежем вровень с самой доской и тщательно шлифуем.

- Внутренние и особенно внешние углы задекорируем брусками. Но можно просто аккуратно спилить торцы под тем же углом 45°, затем состыковывать со смежной стеной.

- Если ламели оказались короче стены, состыкуем их через промежуточный брусок или торец в торец, но с обязательным спилом досок под уже упомянутым углом 45°.

- Все места соединения располагаем только в шахматном порядке, чтобы избежать вертикальной линии.

- Отверстия под электрические точки, светильники или трубы вырезаем коронкой, потом установим эту доску и через отверстие вытянем провода.

Вывод

- Имитатор бруса используется на каркасных конструкциях для облицовки с наружной, а также внутренней стороны. И часто такие доски накладываются на утеплитель.

- Доски-имитаторы крепим саморезами в предварительно сделанные отверстия.

- При внутренних работах подойдут кляймеры для имитации бруса. Именно тонкую модификацию не рационально закреплять саморезами, пусть даже утопленными в дереве — это избавит нас от необходимости высверливать под шляпку рядом с пазом и гребнем, а затем маскировать пробками, шпаклевкой.

Установленные горизонтально пластины смотрятся эффектнее, чем натуральный профилированный брус естественной влажности, поэтому целесообразно монтаж проводить только таким способом. А второй аргумент в пользу этой технологии – вертикальная несущая обрешетка обеспечит правильную вентиляцию дерева, продлевая его службу.

Пиломатериал высшего сорта дает однотонную ровную текстуру. Низких сортов имитация бруса в интерьере оригинально смотрится: темноватые выразительные сучки, красивые янтарные смоляные пятнышки на светлой древесине придадут дизайну неповторимость. Видео в этой статье располагает дополнительной полезной информацией по данной теме.

4) Вагонка и её разновидности

Вездесущая Википедия говорит, что вагонка – это «тонкая обшивочная доска, продукт переработки древесины. Толщина, как правило, не превышает 22 мм». И это всё! А ведь на самом деле, как отмечают специалисты компании "Евровагонка Дом", мир вагонки намного шире, чем неизвестно кем установленные для этого интереснейшего строительного материала рамки в 22 миллиметра.

Откуда она пришла

Существует несколько версий происхождения вагонки. Основная из них гласит, что своим появлением материал обязан развитию железных дорог. Его пик приходился на начало позапрошлого века, когда практически все вагоны обшивались тем, что сегодня можно встретить в каждой русской бане. Выбор не случаен: во-первых, оба помещения должны быть максимально герметичными, во-вторых, и в парилке, и в железнодорожном вагоне надо каким-то способом удалять водный конденсат.

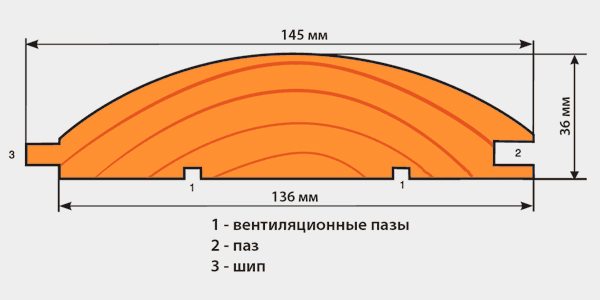

Изготовленные из первосортной древесины тонкие доски великолепно справляются с этой задачей. Герметичность обеспечивается пазошипным сочленением, а имеющиеся на тыльной стороне вентиляционные пазы удаляют избыточную влагу. Часто называют даже точную дату, 1846 год, когда стены вагонов начали обшивать именно таким образом. Впрочем, есть сведения, что вагонку изобрели гораздо раньше, а железнодорожники лишь воспользовались удачной находкой.

Битва стандартов

Правильное название материала, который вполне можно назвать народным, – обшивочная доска, и все знают, как она выглядит. А вот дать точный ответ на вопрос, чем отличается вагонка от евровагонки, иногда не может даже искушенный строитель. На самом деле все просто – выпуск обивочной доски регламентируется европейским стандартом DIN 68126 (евровагонка) и отечественным ГОСТ 8242–88. Посмотрим, так ли велики заложенные в нормативных документах отличия.

Оказывается, что особой разницы между этими двумя видами обшивочных досок нет, и приставка «евро» лишь подчеркивает, как принято в нашей стране, особый стандарт качества. Более того, наши производители иногда лукавят: изготовленную по отечественным гостам продукцию называют евровагонкой, тем самым подчеркивая достоинства пиломатериала. Это не более чем маркетинговый ход, однако, он настолько распространен, что фактически стал стандартом рынка. Раз это так, специалисты компании "Евровагонка Дом" выделили отличия, которые особенно важны для того, чтобы сделать правильный выбор:

Герметичность

Важнейшими элементами вагонки являются паз и входящий в него гребень (или шип). Чем больше его размеры, тем прочнее стык, однако изготовление таких шипов требует высокоточного деревообрабатывающего оборудования. Там, где его нет, размер шипа не превышает 4-6 мм, и вагонка классифицируется как обычная. Если же размер шипа достигает 8-9 мм (по DIN 68126 не менее 9% от ширины ламели), говорят о евровагонке. Эта величина в европейском стандарте выбрана не случайно. При повышенной влажности и температуре дерево естественным образом деформируется, а значит, при меньших размерах шипа почти наверняка появятся нарушающие герметичность щели.

Вентиляция

С тыльной стороны обшивочной доски должен быть канал, позволяющий проветривать покрытие, предотвращая тем самым образование конденсата. Более того, благодаря продольной выборке удается снять вызванные перепадом температур и влажности внутренние напряжения, а значит – уменьшит деформацию. Считается, что наличие такого канала как раз и отличает нашу вагонку от европейского аналога. На самом деле это не совсем так, просто отечественные стандарты шире, и допускают оба варианта. Разумеется, для сауны, да и любого другого помещения лучше брать то, что в продаже называется именно евровагонкой.

Влажность

По показателям влажности различия довольно велики, и если для европейского варианта древесина не может иметь влажность выше 12% (на практике существенно меньше), отечественная вагонка бывает откровенно сырой – до 24%. Разумеется, это всего лишь «средний показатель температуры по больнице», и наши производители давно научились сушить дерево. Тем не менее, стоит помнить, что влажная вагонка, если не принять специальных мер, наверняка покоробится, покроется грибком, изменит цвет и т.п.

Сортность

Все сорта и обычной, и евровагонки изготавливаются одинаково, с применением тех же самых сушилок и станков, а отбраковка и классификация производится уже после получения готовой продукции. Обычно выделяются три основных сорта: А, В и С, что соответствует российским 1, 2 и 3 сортам. При отборе учитываются как природные, так и производственные дефекты древесины, причем часто производители используют дополнительные категории (например, «Экстра», «Прима» и т.п.) или объединяют сорта в группы (ВС, ВС+ и др.).

Когда на плоскости скучно

Первоначально наружная поверхность обшивочной доски была исключительно плоской, однако в последние десятилетия стереотип был сломан. От старой доброй вагонки остался лишь принцип стыковки ламелей и необходимый для проветривания вентиляционный канал. Ниже, специалистами компании "Евровагонка Дом", представлена информация о наиболее популярных вариантах обшивочных досок, которые тоже считаются вагонкой, хотя к железной дороге уж точно отношения не имеют.

Блок-хаус

Заготовки профилируются так, чтобы стена, на которую их уложили, выглядела точно так же, как изготовленная из цельных оцилиндрованных бревен. При этом все остальные достоинства вагонки, такие как простота монтажа, способность «дышать», малый вес и доступная цена, остаются в сохранности.

Панель

Примерно то же, что и блок-хаус, но имитируется не бревно, а выпиленный из него брус.

Американка

Профиль этой вагонки клиновидный, что позволяет имитировать укладку панелей внахлест. При этом доски соединяются, как и у обычной вагонки, шипами, что делает стык герметичным и хорошо защищенным от атмосферных осадков.

Штиль

Эта разновидность вагонки чаще известна под такими именами, как «колхозница» или «крестьянка». Вероятно, такие имена характеризуют предельную лаконичность профиля, который внешне выглядит как обычная гладкая доска. Штиль не имеет характерной полки, благодаря чему поверхность после укладки вагонки выглядит идеально гладкой, без видимых стыков.

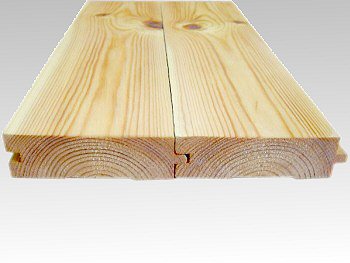

5) Доска пола, описание и применение

Массивная половая доска изготавливается из цельной древесины, позволяя создать прочный, долговечный и экологически чистый пол, способный украсить любое помещение. Массивная половая доска, в отличие от паркетной доски, может выдержать большое количество циклевок, пол из такого материала сохраняет привлекательный внешний вид гораздо дольше. Кроме того, массивная доска пола от паркетной отличается и размерами. Массивная половая доска замечательно смотрится в больших помещениях, визуально увеличивает обьем помещения, придает полу особую привлекательность за счет ярко выраженной древесной текстуры. Массивная половая доска - экологически чистый материал. Натуральная древесина создает благоприятную атмосферу в помещении. Этот натуральный материал, в отличие от большинства половых покрытий из синтетика, не притягивает пыль и не накапливает статическое электричество. Ухаживать за полом из массивной половой доски очень просто, достаточно обыкновенной регулярной уборки. Для придания неизменно привлекательного внешнего вида полового покрытия следует периодически удалять изношенный лаковый слой и наносить новый, раз в несколько лет рекомендуется производить циклевку.К плюсам массивной доски следует так же записать тепло- и звукоизоляционные свойства. Древесина обладает низкой теплопроводностью, лучше сохраняя в помещении тепло, что позволит сэкономить на обогреве помещения в холодное время. Массивная половая доска имеет хорошую звукоизоляцию.

Массивная половая доска - экологически чистый материал. Натуральная древесина создает благоприятную атмосферу в помещении. Этот натуральный материал, в отличие от большинства половых покрытий из синтетика, не притягивает пыль и не накапливает статическое электричество. Ухаживать за полом из массивной половой доски очень просто, достаточно обыкновенной регулярной уборки. Для придания неизменно привлекательного внешнего вида полового покрытия следует периодически удалять изношенный лаковый слой и наносить новый, раз в несколько лет рекомендуется производить циклевку.К плюсам массивной доски следует так же записать тепло- и звукоизоляционные свойства. Древесина обладает низкой теплопроводностью, лучше сохраняя в помещении тепло, что позволит сэкономить на обогреве помещения в холодное время. Массивная половая доска имеет хорошую звукоизоляцию.

Для хорошего напольного покрытия необходимо использовать массивную доску, при изготовлении которой соблюдались все технологические требования. Важно, чтобы древесина, использующаяся в дальнейшем для изготовления половой доски, была высушена должным образом и тщательно обработана. На внутренней стороне массивной половой доски должны присутствовать вентиляционные канавки, которые позволят снять напряжение древесины и снизят риск коробления от естественного изменения температуры и влажности.Массивную половую доску, в отличие от паркета, ламината и других видов половых покрытий, можно монтировать и на бетон и на лаги. Перед началом укладки, массивная половая доска должна выдержаться около недели в помещении, где будет производится монтаж пола. Это позволит древесине "привыкнуть" к температуре и влажностни среды.

Для хорошего напольного покрытия необходимо использовать массивную доску, при изготовлении которой соблюдались все технологические требования. Важно, чтобы древесина, использующаяся в дальнейшем для изготовления половой доски, была высушена должным образом и тщательно обработана. На внутренней стороне массивной половой доски должны присутствовать вентиляционные канавки, которые позволят снять напряжение древесины и снизят риск коробления от естественного изменения температуры и влажности.Массивную половую доску, в отличие от паркета, ламината и других видов половых покрытий, можно монтировать и на бетон и на лаги. Перед началом укладки, массивная половая доска должна выдержаться около недели в помещении, где будет производится монтаж пола. Это позволит древесине "привыкнуть" к температуре и влажностни среды.

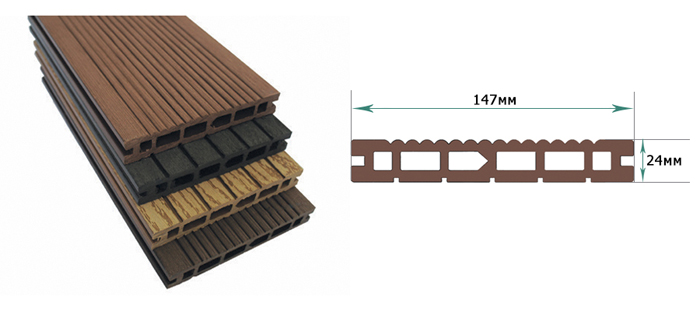

6) Размеры террасной доски: характеристики и расчет

В современном мире отделочных материалов появился достаточно новый продукт — террасная доска. Такое покрытия сорта А, АВ или С чаще всего используется на открытых площадках, подверженных постоянному воздействию влаги и перепадов температур. Так, благодаря особому составу влагостойких пород массива дерева (кедра, лиственницы) или пропорциям древесно-полимерного композита, из которого изготавливают пластиковый декинг, такие половицы отлично служат от 15 до 30 лет, не меняя ни своих технических характеристик, ни внешнего вида.

Террасная доска выпускается различными производителями в разных размерах и может иметь различные толщину и длину. При этом ширина панелей в большинстве своем, независимо от сорта, состава материала и видов половиц в среднем имеет размер, равный 140 мм.

Важно: перед тем как выбирать террасный декинг и отправляться за покупкой, необходимо снять мерки с предполагаемого периметра укладки панелей.

НОМЕНКЛАТУРА ТЕРРАСНОЙ ДОСКИ ИЗ ПЛОТНОЙ ДРЕВЕСИНЫ

Каждый сорт террасной доски, изготовленный исключительно из дерева (кедр, лиственница и экзотические породы дерева) представлен в таких размерах:

- Длина варьируется от 1,5 метров до 6м. Такие панели 6м чаще всего применяются на больших танцевальных площадках, длинных пирсах и причалах. Но иногда случается увидеть половицы и от 60 см. Чаще всего это доска из таких пород как палисандр, тик, мерабу и пр. (рассчитать этот материал достаточно просто, воспользовавшись калькулятором-онлайн ниже);

- Толщина имеет диапазон от 24 см до 4 см (доска из лиственницы или кедра) или 20-25 мм (для половицы из экзотической древесины). При этом расчет толщины панели помогает снизить нагрузку на м2 покрытия;

- Ширина половицы может варьироваться от 140 мм до 160 мм.

При этом технические характеристики каждого вида террасной доски будут идентичны, независимо от сорта. Различие будет только в способности террасной половицы выдерживать максимальный вес. Для того чтобы рассчитать крепость материала, достаточно понимать, что чем толще половица и чем она шире, тем большую нагрузку может взять на себя такая террасная доска.Террасная половица из натурального дерева любого сорта отлично выдерживает максимальное воздействие влаги, сохраняет тепло и не подвергается гниению.

Если говорить о террасной доске из древесно-полимерного композита ДПК, в состав которого входит древесная мука и пластификакторы, то чаще всего размерная сетка панелей выглядит так:

- Длина доски — от 2 метров до 6 метров;

- Ширина половицы любого сорта — от 15 см до 16,5 см;

- Толщина половиц — от 2,2 см до 2,8 см.

Древесно-полимерная террасная доска имеет более высокий срок службы в отличие от покрытия из натурального дерева благодаря своему составу. Кроме того, такие планки имеют более легкий вес и не требуют дополнительного ухода после монтажа. Такой пол достаточно закрыть по бокам декоративными заглушками, в состав которых также входят пластифицирующее вещество.

Важно: шаг монтажа лаг под монтаж террасной доски любого сорта полностью зависит от толщины половицы. Так, чем доска толще, тем шире можно выполнять шаг лаг. Соответственно, для более тонкой доски необходимо и уменьшать шаг лаг.

ИСХОДЯ ИЗ ЧЕГО ВЫБИРАТЬ НАПОЛЬНОЕ ПОКРЫТИЕ

Если вы решили отдать предпочтение террасной доске определенного сорта, самое время понять, по какому критерию выбирают покрытие:

- В первую очередь отдаём предпочтение материалу, из которого изготовлена половица и его составу (чистое дерево или ДПК);

- Определяемся с цветом;

- Останавливаем свой выбор на типе верхнего покрытия (гладкий или рифленый);

- И, конечно же, определяемся с твердостью материала. То есть, если доска предназначена для эксплуатации исключительно у водоёмов, где предполагается ходьба босиком или в лёгкой обуви, то допустимо применить половицы меньшей твердостью. Если же покрытие будет использоваться на танцполах или других территориях, предполагающих хождение в обуви круглый год, то лучше отдать предпочтение панелям из цельного массива. Срок службы такого покрытия хоть и меньше, зато плотность доски в разы выше. А, значит, усиливаются её износостойкие характеристики (то есть способность принимать на себя максимальный вес).

Важно знать, что террасная доска из массива дуба, кедра или лиственницы может быть изготовлена и под заказ.

КАК РАССЧИТАТЬ ОБЪЕМ ТРЕБУЕМОГО МАТЕРИАЛА?

Если вы затрудняете самостоятельно сделать расчет материала для вашей площадки, то можете воспользоваться системой калькулятор онлайн. Такая программа позволяет с точностью до м2, доски или погонных метров рассчитать, сколько отделочного материала вам придётся купить.

Произвести расчёт просто:

- Сначала замерьте длину и ширину вашей площадки под укладку;

- После этого все данные введите в соответствующие окна калькулятора;

- Нажмите «подсчёт» и через пару минут система выдаст вам результат.

Важно: расчёт количества половиц или м2 материала вам могут помочь сделать и в магазине строительных материалов. Поэтому всегда смело обращайтесь к специалистам. Здесь же вам подскажут информацию о том, какой состав у той или иной террасной панели из ДПК, сколько материала вам будет нужно для укладки и каков вес общего объема вашей покупки и каждой половицы в отдельности.

7) Выбираем брус для деревянного дома

Дома из бруса — это ровные стены, простота строительства и отделки и внешняя привлекательность. Брусчатые дома становятся все более технологичными. Так, самый дорогостоящий деревянный коттедж — это коттедж из клееного бруса. Вместе с тем, наиболее экономичные деревянные дома — это тоже брусовые дома, только естественной влажности. Вот такой он разный, деревянный брус.На протяжении многих сотен лет люди предпочитали жить в деревянных домах. И, несмотря на то, что в течение последних десятилетий появляются все новые и новые строительные материалы, они не смогли вытеснить дерево со строительного рынка. Деревянный дом — это комфорт, тепло, уют и «свежее дыхание». Через деревянные стены может меняться до 35% объема воздуха в сутки. В сухую погоду дерево отдает накопленную влагу, а в условиях сырости, наоборот, впитывает в себя излишки влаги. Смола и различные масла, которые содержат деревянные брусья и бревна, создают неповторимый аромат, а также обладают антисептическими свойствами.

Дома из бруса — это ровные стены, простота строительства и отделки и внешняя привлекательность. Брусчатые дома становятся все более технологичными. Так, самый дорогостоящий деревянный коттедж — это коттедж из клееного бруса. Вместе с тем, наиболее экономичные деревянные дома — это тоже брусовые дома, только естественной влажности. Вот такой он разный, деревянный брус.На протяжении многих сотен лет люди предпочитали жить в деревянных домах. И, несмотря на то, что в течение последних десятилетий появляются все новые и новые строительные материалы, они не смогли вытеснить дерево со строительного рынка. Деревянный дом — это комфорт, тепло, уют и «свежее дыхание». Через деревянные стены может меняться до 35% объема воздуха в сутки. В сухую погоду дерево отдает накопленную влагу, а в условиях сырости, наоборот, впитывает в себя излишки влаги. Смола и различные масла, которые содержат деревянные брусья и бревна, создают неповторимый аромат, а также обладают антисептическими свойствами.

Дома из бруса можно строить круглогодично, и это может быть постройка любого назначения: садовый домик, банька, элитный коттедж. Брус как строительный материал неприхотлив. Для его хранения не нужны особые условия. Основное требование — это свободная площадка для разгрузки. При всех этих несомненных плюсах дома из дерева весьма демократичны по цене, а дома из различных видов бруса зачастую выгодно отличаются от своего «коллеги» по массивному деревянному домостроению — бревна. Недостатки у древесины тоже есть: дерево гниет, горит, подвержено деформациям. И, если современные пропитки позволяют увеличить долговечность и пожаробезопасность деревянных конструкций, то усушки и, как следствие, усадки деревянного сруба полностью избежать не удается.

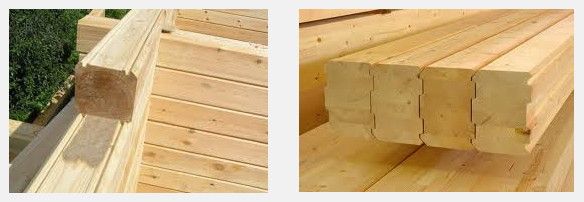

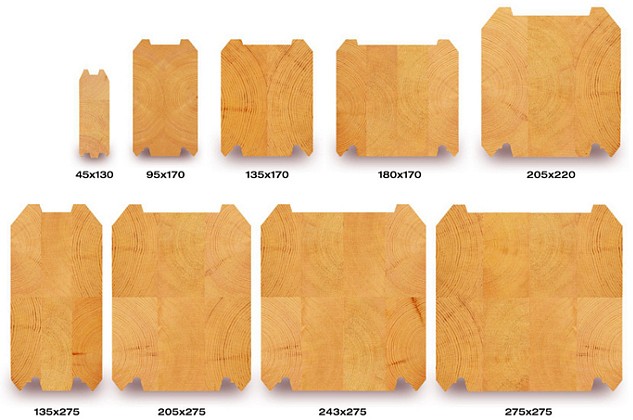

Брус для строительства брусчатого дома бывает: обычный, профилированный, клееный. Поскольку клееный брус — это уже не цельное бревно, а распиленное на доски, в этом материале мы о нем говорить не будем. Словари определяют брус как «тело, у которого размеры поперечного сечения малы по сравнению с длиной». Собственно, обычный цельный брус — это то же калиброванное бревно, но с прямоугольным или квадратным поперечным сечением. Удобство строительства из цельного бруса очевидно. Не нужно прирубать бревна друг к другу, как при строительстве рубленых домов, в инженерных расчетах можно руководствоваться стандартными размерами элементов, брусчатый дом легче утеплять. Возможности разнообразия архитектурных решений у домов из бруса выше, чем в технологии рубленых домов. Но, выбирая тип бруса, нужно учитывать не только эстетическую составляющую, но и режим использования строения (сезонное или постоянное проживание). В наших условиях для строительства домов постоянного проживания обычно используют брус шириной не менее 200 мм, для дачных построек и для устройства внутренних перегородок подойдет брус меньшей ширины, 150–100 мм. Следует иметь в виду, что маркировка бруса 100×150 означает толщину стены в 100 мм, а при необходимой толщине в 150 мм нужен брус 150×150 или 150×100. Цена на брус зависит от толщины, разница может достигать 30 процентов.

Брус для строительства брусчатого дома бывает: обычный, профилированный, клееный. Поскольку клееный брус — это уже не цельное бревно, а распиленное на доски, в этом материале мы о нем говорить не будем. Словари определяют брус как «тело, у которого размеры поперечного сечения малы по сравнению с длиной». Собственно, обычный цельный брус — это то же калиброванное бревно, но с прямоугольным или квадратным поперечным сечением. Удобство строительства из цельного бруса очевидно. Не нужно прирубать бревна друг к другу, как при строительстве рубленых домов, в инженерных расчетах можно руководствоваться стандартными размерами элементов, брусчатый дом легче утеплять. Возможности разнообразия архитектурных решений у домов из бруса выше, чем в технологии рубленых домов. Но, выбирая тип бруса, нужно учитывать не только эстетическую составляющую, но и режим использования строения (сезонное или постоянное проживание). В наших условиях для строительства домов постоянного проживания обычно используют брус шириной не менее 200 мм, для дачных построек и для устройства внутренних перегородок подойдет брус меньшей ширины, 150–100 мм. Следует иметь в виду, что маркировка бруса 100×150 означает толщину стены в 100 мм, а при необходимой толщине в 150 мм нужен брус 150×150 или 150×100. Цена на брус зависит от толщины, разница может достигать 30 процентов.

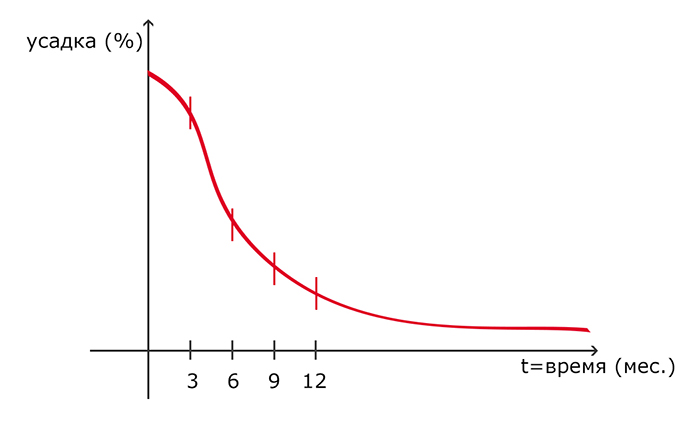

Обычный и профилированный

Один из наиболее распространенных стройматериалов для строительства загородных домов для сезонного проживания — брус естественной влажности, или обычный цельный брус. Его основные размеры: 150×100 мм, 150×150 мм и 200×200 мм, стандартная длина 6 м. Возможно производство и более длинных конструкций, но они обойдутся как минимум на 10–15% дороже. После изготовления его деталей, во время их транспортировки и сборки строения, брус продолжает сохнуть и, значит, деформироваться, поэтому при строительстве из такого бруса не удастся достичь высокой точности сопряжения брусьев. Кроме того, пока дерево сохнет, на лицевых поверхностях бруса могут появиться трещины. В цифрах: брус естественной влажности дает усадку 3–5%, время усадки сруба составляет от 6 до 36 месяцев. К примеру, сруб из бруса естественной влажности, поставленный летом с высотой стены 2,5 метра, даст усадку примерно на 40 мм в течение года. Сушат брус для того, чтобы древесина в процессе высыхания не деформировалась и количество появляющихся трещин было минимальным.

После усадки можно приступать к обшивке стен брусчатого дома. Снаружи он отделывается, как правило, сайдингом, блокхаузом либо облицовывается кирпичом. Для внутренней отделки используются деревянная вагонка или гипсокартон. Для внутренней обшивки должна применяться древесина с влажностью до 15%, для наружной — не более 20%. Влажность половой доски также не должна превышать 15%. Влажность доски для столярных работ не должна быть выше 8%. Если под обшивку наружных стен проложить 50–100 мм слой утеплителя (льняная пакля, Isover, Paroc, Rockwool, Penoplex), то такой дом становится условно пригодным для круглогодичного проживания, естественно, при условии установки системы отопления.

Более современный и удобный в работе материал — цельный профилированный брус. При его производстве обычному брусу придается строго определенная, близкая к прямоугольной стандартная форма (профиль). Поверхности тщательно шлифуются до уровня евровагонки. Эксплуатационные качества домов из профилированного бруса довольно высоки. Прежде всего потому, что форма стенового материала рассчитывается так, что дождевая вода не попадает между брусьями, что в свою очередь предохраняет стены от возникновения очагов гниения. К тому же дом из профилированного бруса сразу после возведения имеет опрятный и привлекательный внешний вид и не требует дополнительной отделки, так как брус простроган с двух сторон.

Профилированный брус бывает естественной влажности и камерной сушки. Сушат брус как раз для того, чтобы минимизировать процесс усадки материала (у сухого бруса она составляет лишь 1–2%), и такой брус процентов на 20 дороже профилированного бруса естественной влажности. В сушильных камерах происходит так называемый мягкий процесс сушки бруса, при значительно более низких температурах и более длительно, чем, например, при сушке погонажных изделий. К такому методу прибегают для того, чтобы древесина в процессе высыхания не деформировалась и количество появляющихся трещин было минимальным. Кроме уже описанного метода, контролировать местоположение трещин можно так: если стена дома имеет толщину 200 мм, то рекомендованная высота каждого венца должна быть 150 мм. Тогда трещины чаще всего уходят наверх и вниз, где меньше всего расстояние для снятия внутреннего напряжения древесины. Компенсационные прорезы также способствуют уменьшению количества трещин на лицевых сторонах бруса. Толщина стен из профилированного бруса 180–200 мм считается удовлетворительной для того, чтобы жить в нем круглогодично.

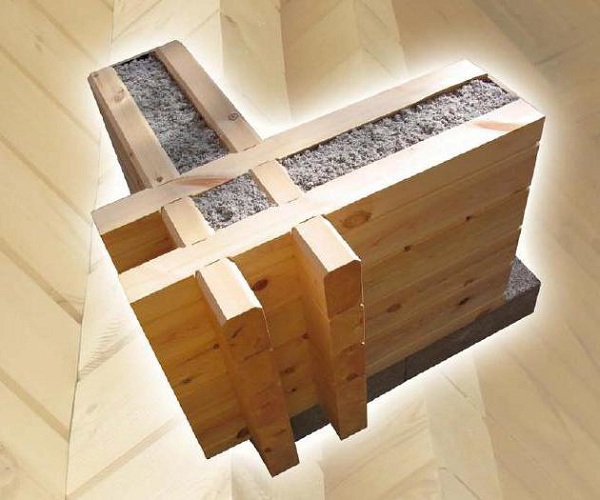

Сегодня при постройке деревянного дома или бани все реже применяют трудоемкое и ненадежное конопачение паклей или тем более мхом. Процесс возведения сооружений из бруса значительно упрощает применение ленточных межвенцовых утеплителей. Что сегодня предлагает строительный рынок?

Во-первых, льняной войлок — натуральный и теплоэффективный материал. Но войлок, как правило, содержит много неоднородных по плотности участков и много жестких остатков костры, что плохо сказывается на конечном результате. Если вести монтаж с засверливанием отверстий для нагелей, то льняные волокна склонны к наматыванию на сверло.

Другой часто используемый застройщиками материал — широко распространенные маты из штапельного стекловолокна (URSA, Isover и т. п.). Рулон утеплителя режется на полосы требуемой ширины и затем разматывается по мере укладки венцов. Однако при сильном сжатии теплозащитные свойства стекловолокна уменьшаются в десятки и сотни раз, поэтому о качестве такой теплоизоляции на уровне нижних венцов говорить не приходится. Единственным оправданием в пользу применения стекловолокна для теплоизоляции деревянного дома может служить сильная искривленность бруса.

Монтажная пена в качестве теплоизоляционного слоя недостаточно долговечна. Она начинает крошиться уже в первый год, по мере оседания сруба, и в дальнейшем этот процесс продолжается из-за перепадов температур и промерзания образующегося вследствие этого конденсата.

Считается, что наиболее практичным материалом на сегодняшний день является джутовый войлок. Технические изделия из джута прочнее и долговечнее льняных. При сверлении отверстий под нагеля джутовый войлок не наматывается на сверло, что немаловажно для удобства возведения сруба. При межвенцовом утеплении джут проявляет еще одно ценное качество. Под давлением он со временем выделяет природный полимер — лигнин (один из основных элементов древесной смолы). Это делает сруб более монолитным, а сам войлок — еще более устойчивым к влаге.

Еще один важный элемент при возведении современных домов — пропитка специальными растворами. Антисептики защищают древесину от гниения и во время транспортировки и хранения, и в дальнейшем, во время эксплуатации строений. Антипирены повышают предел огнестойкости деревянных конструкций.

Существует технология, позволяющая минимизировать появление щелей и даже начать монтаж окон, не дожидаясь окончания усадки дома. Для этого оконные проемы в доме обрамляются вертикальными стойками. Окна монтируются между стойками. На поверхности стойки, контактирующей со стенкой, выполняется паз, в котором при усадке стен дома скользят соответствующие «шипы» (они вырезаны на торцах брусьев, выходящих в проем окна или двери). Сверху, над окнами, оставляют технологические зазоры в несколько сантиметров, заложив их для утепления мягким материалом (например, льноджутовым полотном) — он будет деформироваться по мере усадки стен. Снаружи и изнутри эти щели закрываются наличником. По окончании процесса усадки наличник можно снять, законопатить щели заново или заделать столяркой, после чего снова установить наличник.

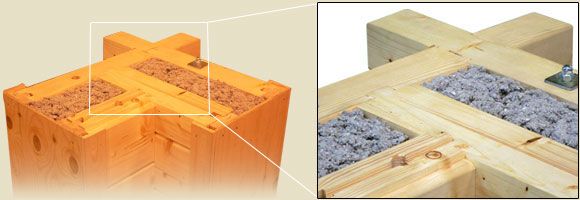

Во избежание подвижек бруса в стене строители сверлят в нем отверстия через 1,5 м и скрепляют брус нагелями (сухие деревянные стержни диаметром 25–30 мм), также применяются металлические стяжки (по мере их необходимости) и металлические гвозди. Угловое соединение профилированного бруса, так называемый замок, должен делаться четырехсторонним, то есть с внутренней и наружной стороны бруса снимаются «щечки», и угол становится непродуваемым, а дом, следовательно, теплым.

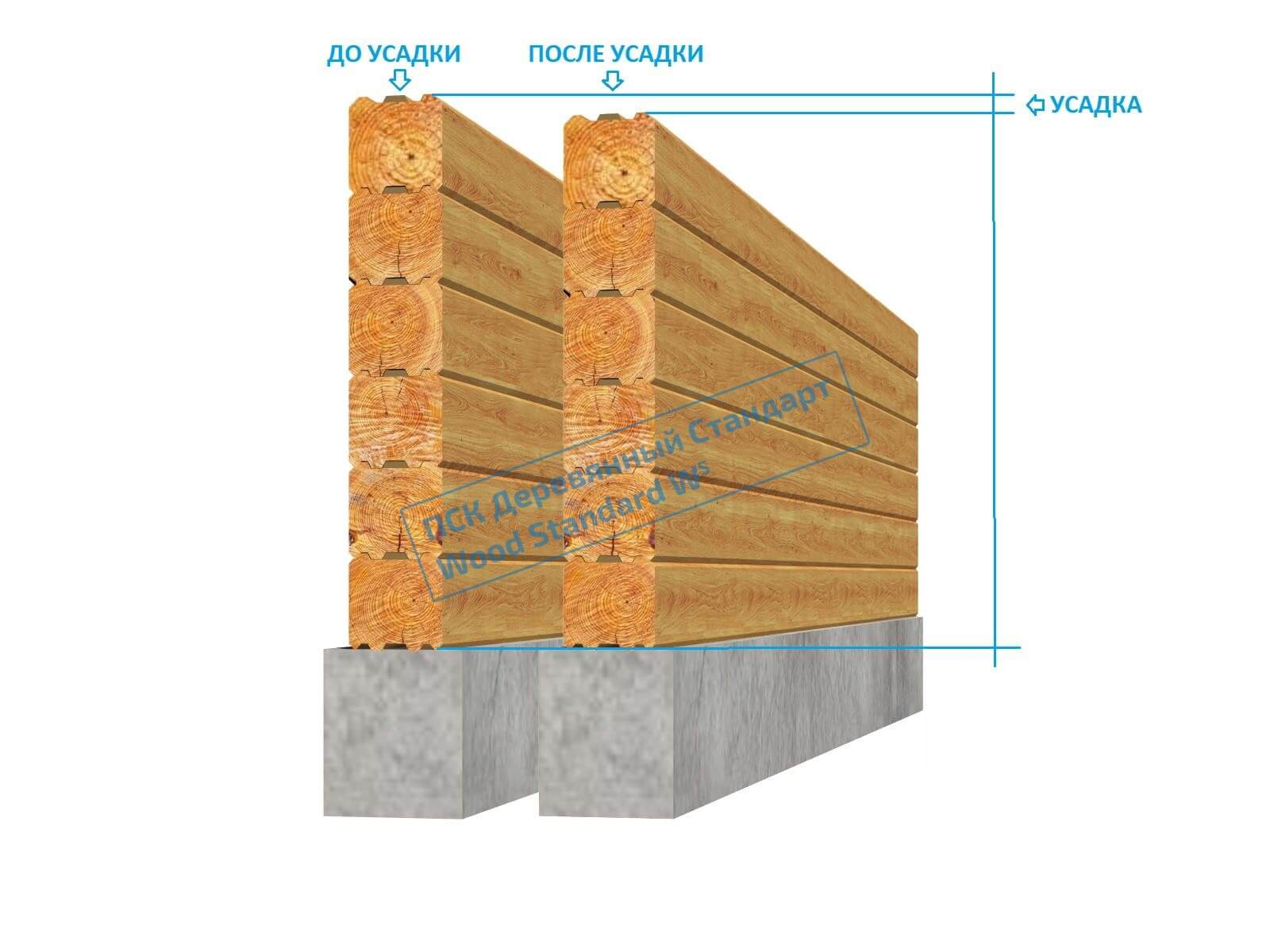

8) Процесс усадки в брусовом доме

В этой статье мы расскажем о процессе усадки в срубе из профилированного бруса и о технических решениях, позволяющих избежать различных проблем, связанных с этим процессом.

В этой статье мы расскажем о процессе усадки в срубе из профилированного бруса и о технических решениях, позволяющих избежать различных проблем, связанных с этим процессом.

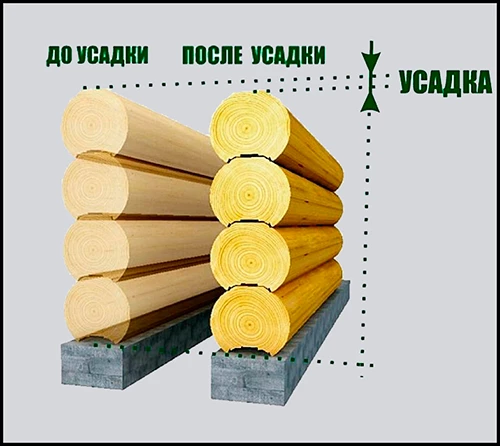

Дерево является натуральным природным материалом, и процесс усадки в домах, построенных из него, неизбежен.

Усадка — это процесс, в ходе которого, под воздействием собственного веса и усушки, сруб садится в определённый размер.

Точную величину усадки рассчитать невозможно, поэтому приведём примерные показатели.

УСАДКА ОДНОЭТАЖНОГО СРУБА:

- Окорённое или строганое бревно: 8–10%

- Оцилиндрованное бревно: 7–8%

- Пиленый брус: 5–7%

- Профилированный брус естественной влажности: 4–5%

- Профилированный брус камерной сушки: 1–2%

- Клееный брус: 1%

СУЩЕСТВУЮТ ДВЕ ФОРМЫ УСАДКИ СРУБА:

- усушка древесины

- механическое воздействие веса самого здания

Усушка древесины

По мере снижения процента влажности, профилированный брус постепенно теряет не только в весе, но и в объёме. Но, так как волокна древесины вытянуты вдоль ствола, линейный размер бруса (длина) практически не меняется, уменьшается лишь его толщина. Этот нюанс нужно обязательно учитывать при установке любых вертикальных опор, ведь в тот момент, когда брусовые стены будут садиться, размер вертикально расположенных опор не изменится.

На опорные столбы необходима установка компенсаторов усадки (регулировочных домкратов).

Регулировочные домкраты (компенсаторы усадки)

После окончания строительства, в течении некоторого времени, по мере необходимости, потребуется ослабление гайки домкрата, позволяющее дому сесть в окончательный размер. Если этого не делать венцы могут «подвиснуть».

В случае применения профилированного бруса естественной влажности, для равномерной усадки, в дверных и оконных проёмах сруба оставляют брусовые затяжки.

Через год, когда брус высохнет, а сам сруб даст усадку, затяжки выпиливаются и в дверные и оконные проёмы устанавливаются обсады (ройки), обеспечивающие независимость проёмов от усадки стен.

При возведении брусовых фронтонов, на стропильные пары необходима установка скользящих опор.

Они фиксируют положение стропил на мауэрлате (мауэрлат — брус, уложенный по периметру наружных стен, служащий опорой для стропил), при этом, скользящие опоры позволяют стропилам плавно проскользить вниз на несколько сантиметров. Это нужно для того, чтобы вслед за севшими брусовыми фронтонами, кровля не подвисла, а опустилась на аналогичное величину.

МЕХАНИЧЕСКАЯ УСАДКА

Механическая усадка — это процесс изменения геометрических размеров стен под воздействием веса самого строения. Нагрузка происходит неравномерная: на нижние венцы оказывает давление вес всего здания, на верхние — только вес кровли. Зачастую, только в снежную зиму, дополнительная нагрузка, в виде снега, позволяет «задавить» верхние венцы.

Практика показывает, что с южной (солнечной) стороны усадка сруба происходит несколько быстрее, чем с северной. Также на скорость усадки влияют климатические условия региона, количество венцов, порода древесины и изначальная влажность материала.

Из особенностей древесины стоит отметить, что в сырую, дождливую погоду, деревянные стены впитывают в себя влагу, а в сухую — отдают накопленное. Даже после завершения процесса усадки, дерево продолжит реагировать на атмосферные изменения, пропуская через себя, в незначительных количествах, как внутрь, так и наружу воздух и влагу. Это свойство формирует внутри дома наиболее благоприятный для человека микроклимат и позволяет обойтись без дорогостоящих вентиляционных систем. Имея в виду эту способность, люди часто говорят, что деревянный дом — «дышит».

3. Брус простой нестроганный.Технические характеристики,особенности монтажа

1) Брус простой нестроганный - общая информация.

Брус – это бревно, опиленное со всех сторон, с толщиной сечения больше 100мм. Брус нестроганный – это такой вид бруса, который не подвергали дополнительной обработке. В связи с этим его внешний вид не является самым аккуратным. Но если вам нужен недорогой и экологически чистый строительный материал, то выбор нестроганного бруса будет лучшим решением.

Брус – это бревно, опиленное со всех сторон, с толщиной сечения больше 100мм. Брус нестроганный – это такой вид бруса, который не подвергали дополнительной обработке. В связи с этим его внешний вид не является самым аккуратным. Но если вам нужен недорогой и экологически чистый строительный материал, то выбор нестроганного бруса будет лучшим решением.

Нестроганый брус с нормальной влажностью очень хорошо использовать в качестве строительного материала, если вам необходимо в кратчайшие сроки возвести прочный и теплый дом. Но для придания фасаду более аккуратного внешнего вида, а также для его утепления, вам необходимо буде произвести внешние отделочные работы. Одной из главных причин, которая повлияла на рост популярности этого строительного материала, является его невысокая стоимость при его экологической чистоте и высокой надежности. Также дом из этого вида бруса очень легко отделать в приглянувшимся вам стиле, используя такие материала, как: блок-хаус, облицовочный кирпич, сайдинг и т.д.

2) Технология производства

Для производства бруса в промышленности необходимо соблюдать некоторые очень важные требования. Для начала необходимо подобрать качественную породу древесины. На территории России, в основном, для производства бруса используют древесину хвойных пород, таких как ель или сосна, а также используются пихта, кедр и лиственница. Потом при помощи профессионального оборудования брус опиливается с четырех сторон, что придает ему точную геометрическую форму. После чего очень важно его высушить, для того чтобы обеспечить материалу долговечность. Для защиты бруса от деформации и появления трещин используют искусственную сушку, так как природное высыхание может привести к искривлению пиломатериала. А для придания более аккуратного вида, чтобы не пришлось потом выравнивать стены, его можно механически обработать.

Для производства бруса в промышленности необходимо соблюдать некоторые очень важные требования. Для начала необходимо подобрать качественную породу древесины. На территории России, в основном, для производства бруса используют древесину хвойных пород, таких как ель или сосна, а также используются пихта, кедр и лиственница. Потом при помощи профессионального оборудования брус опиливается с четырех сторон, что придает ему точную геометрическую форму. После чего очень важно его высушить, для того чтобы обеспечить материалу долговечность. Для защиты бруса от деформации и появления трещин используют искусственную сушку, так как природное высыхание может привести к искривлению пиломатериала. А для придания более аккуратного вида, чтобы не пришлось потом выравнивать стены, его можно механически обработать.

В производстве получил наибольшее распространение брус с сечением 150х150мм и 200х150мм.

3) Обработка бруса

Для придания цельному брусу надежности и долговечности, а также устойчивости против воздействия на него внешних факторов его придают обработке. Обработка материала антисептиком производится как на свежих срубах, так и на завершающем этапе возведения дома из бруса. Также для повышения эксплуатационных способностей используют следующие средства:

- Огнезащитные составы, которые повышают сопротивляемость бруса воздействию открытого пламени.

- Антисептические составы, используются для защиты от живых организмов.

- Защитный лак, используется для укрепления верхнего слоя бруса.

- Комбинированный состав, обеспечивает целый комплекс защит от неблагоприятных воздействий.

Обработке подвергаются все элементы конструкций. Особое внимание уделяется деталям, которые соприкасаются с почвой.

4) Особенности строений из нестроганного бруса

Так как дома из нестроганого бруса, в основном, требуют внешнюю и внутреннюю отделку, то для их возведения можно пользоваться брусом небольшого сечения, что в свою очередь, позволит выполнить работу без использования специальной подъемной техники. К тому же, доставка такого бруса более удобная и менее затратная в плане использования сил и средств. Для того чтобы преградить попадания влаги в утеплитель, а так же для ее быстрого вывода наружу, используют мембраны. А возможность создания вентилируемых фасадов позволяет строить долговечные и теплые дома. При строительстве домов стоит обратить особое внимание на способ хранения нестроганых брусьев, поскольку они очень сильно подвержены негативному влиянию влаги. А в процессе подготовки к возведению их лучше всего обработать специальным защитным составом. При возведении дома или бани для соединения венцов используют деревянные нагели. Данный крепеж очень сильно повышает уровень прочности строения, а также исключает деформацию. Теперь перейдем к рассмотрению преимуществ и недостатков построек из цельного нестроганого бруса. К преимуществам цельного нестроганого бруса относятся такие характеристики, как:

Так как дома из нестроганого бруса, в основном, требуют внешнюю и внутреннюю отделку, то для их возведения можно пользоваться брусом небольшого сечения, что в свою очередь, позволит выполнить работу без использования специальной подъемной техники. К тому же, доставка такого бруса более удобная и менее затратная в плане использования сил и средств. Для того чтобы преградить попадания влаги в утеплитель, а так же для ее быстрого вывода наружу, используют мембраны. А возможность создания вентилируемых фасадов позволяет строить долговечные и теплые дома. При строительстве домов стоит обратить особое внимание на способ хранения нестроганых брусьев, поскольку они очень сильно подвержены негативному влиянию влаги. А в процессе подготовки к возведению их лучше всего обработать специальным защитным составом. При возведении дома или бани для соединения венцов используют деревянные нагели. Данный крепеж очень сильно повышает уровень прочности строения, а также исключает деформацию. Теперь перейдем к рассмотрению преимуществ и недостатков построек из цельного нестроганого бруса. К преимуществам цельного нестроганого бруса относятся такие характеристики, как:

- Невысокая стоимость. Процесс производства цельного нестроганого бруса является наиболее простым, потому что этот брус сохраняет свою естественную влажность, и именно этим объясняется невысокая стоимость материала;

- Широкое распространение цельного нестроганого бруса. Данный вид бруса стал одним из самых востребованных материалов при строительстве домов, к тому же его можно найти и приобрести практически на любом рынке строительных материалов, что позволит вам значительно сэкономить на доставке;

- Небольшие сроки доставки. Из-за простоты заготовки цельного нестроганого бруса, а также его широкой распространенности, нет нужды в том, чтобы оформлять заказ на его изготовление и дожидаться его долгой доставки. К примеру, брус, купленный на складе, может быть доставлен к вам на участок в течение 1-10 дней;

- Простота в возведении дома. Для того чтобы возвести дом из не тяжелого цельного бруса вам не потребуется какая-либо специализированная строительная техника. Данный вид работ сможет осуществить небольшая бригада плотников. Например, для сборки небольшого дома с размерами 6х6 метров вам потребуется одна неделя.

5) Недостатки домов из нестроганого бруса

- Дополнительные расходы на отделочные работы. Для того чтобы сделать внешний вид дома, который построили из нестроганого бруса, более привлекательным, необходимо производить дополнительные отделочные работы. Наиболее качественно выглядит отделка такими материалами, как: блок-хаус или вагонка. К тому же после того как дом даст усадку, а также произойдет его естественная сушка, необходимо будет подрезать излишки джута. Чтобы избежать проблем, связанных с перепадами расстояний между венцами, которые могут достигать 5 мм, необходимо очень внимательно подходить к выбору бруса и отдавать предпочтения брусу более хорошего качества. А это, в свою очередь, может существенно отразиться на его стоимости;

- Не самый идеальный внешний вид. Цельный нестроганый брус внешне выглядит не особо привлекательно. Особенно это начинает бросаться в глаза после обстругивания стен, сразу становятся видны швы и межвенцовый утеплитель;

- Поражение грибком.Цельный нестроганый брус является материалом с естественной влажностью и при заготовке он не подвергается специальному высушиванию. Из-за этого увеличивается вероятность появления на нем грибка, если его неправильно хранить. Визуально это выражается в специфической окраске древесины, к тому же около 15% цельного нестроганого бруса имеют грибковые поражения. Хотя в наше время различные антисептические средства и уничтожают грибок, а также препятствуют его дальнейшему появлению, это все-таки требует дополнительных затрат и времени;

- Соединение углов выполняется без вылетов. Такое соединение значительно хуже защищает от негативных воздействий дождя и ветра, к тому же такое соединения является менее устойчивым;

- Весьма значительная продуваемость швов между венцами. Из-за того что при возведении стен из обычного нестроганого бруса отсутствуют шипы и пазы дом хуже сохраняет тепло;

- Повышенное растрескивание данного вида бруса. Заметные трещины появляются при усадке и естественной сушке стен. А если не предусматривается отделка дома из нестроганого бруса, то такие трещины весьма значительно портят внешний вид.

4. Брус строганный.Технические характеристики,особенности монтажа

1) Брус строганный - общая информация.

Сухой строганный брус — это достаточно популярный материал, который широко используется в строительной сфере для решения различных задач. В частности, его используют при возведении бань, саун, домов, а также в качестве отделочного материала для проведения внешних и наружных работ.

В настоящее время, брус строганный в Тюмени может быть выполнен из различных пород древесины, в подавляющем большинстве, это сосна и лиственница, также данный материал, в зависимости от обработки, может обладать различными качествами и характеристиками.

2) Виды и особенности применения

Среди всего ассортимента наибольшим спросом сегодня пользуется брус камерной сушки, влажность которого составляет всего 8-10%. Это один из самых дорогих видов бруса, однако и качество этого материала находится на высшем уровне.

Среди всего ассортимента наибольшим спросом сегодня пользуется брус камерной сушки, влажность которого составляет всего 8-10%. Это один из самых дорогих видов бруса, однако и качество этого материала находится на высшем уровне.

Строганный профилированный брус нашел свое широкое применение при возведении различных построек: бань, саун, домов, беседок. Стоит отметить, что, в случае выбора данного материала для строительства дома или бани, у вас появляется возможность существенно сэкономить свои финансовые средства. Ведь благодаря прекрасным внешним характеристикам этого материала не требуется проведения внешних, а иногда и внутренних отделочных работ, что, конечно же, снижает затраты на строительство.

Также не менее популярным является строганный брус из лиственницы. Данный материал не уступает по своим прочностным характеристикам даже дубу, а стоимость его несколько ниже, что и определяет столь высокую его популярность среди потребителей.

Сухой строганный брусок из лиственницы применяется не только в строительной области. Не меньший спрос на этот материал наблюдается и в мебельной сфере, в частности для изготовления высококачественных предметов мебели разного назначения. Характерной особенностью этого пиломатериала является 100 миллиметровая величина сторон поперечного сечения бруска. Стоимость данного материала достаточно высокая и качественные характеристики его находятся на высоком уровне. Для бюджетного строительства дома или бани отлично подойдет строганный сосновый брус, который обладает меньшей стоимостью и прекрасными техническими характеристиками. Также его применяют при обустройстве подоконников, дверных проемов, оконных рам, лестничных маршей и т.п.

5. Профилированный брус.Технические характеристики,особенности монтажа

1) Профилированный брус - общая информация

Деревянное домостроительство никогда не было настолько популярно как сегодня, ведь такой материал имеет целый ряд преимуществ перед другими материалами, а таким микроклиматом, как у здания из дерева не может похвастаться ни один материал. На сегодняшний день изобретено довольно много деревянных строительных материалов, однако одним из наиболее инновационных и популярных является профилированный брус.

Деревянное домостроительство никогда не было настолько популярно как сегодня, ведь такой материал имеет целый ряд преимуществ перед другими материалами, а таким микроклиматом, как у здания из дерева не может похвастаться ни один материал. На сегодняшний день изобретено довольно много деревянных строительных материалов, однако одним из наиболее инновационных и популярных является профилированный брус.

Этот материал сохраняет абсолютно все преимущества древесины и позволяет существенно сэкономить на строительстве благодаря точности геометрической формы и высокой прочности. Единственным недостатком является то, что для производства используется древесина естественной влажности, поэтому дом может дать небольшую усадку. Поэтому проводить отделочные работы сразу после возведения каркаса не рекомендуется. Но этот недостаток касается далеко не только профилированного бруса.

Важным достоинством профилированного бруса является особая система крепления по схеме шип-паз. Благодаря этому строение получается гораздо более прочным и надежным, а щели между брусом минимальны, что позитивно влияет на теплоизоляцию. Благодаря этому стены не нуждаются в дополнительной теплоизоляции. Поэтому такой материал гарантирует длительный срок службы и обеспечивает комфортные условия проживания.

Важным достоинством также является то, что благодаря простоте обработки, при постройке можно применить практически любое архитектурное решение, поэтому дом может стать уникальным и эксклюзивным.

При применении профилированного бруса обратите внимание на то, чтобы он был должным образом защищен от влаги, грибка, плесени, насекомых и воспламенения, так как эти факторы являются естественными врагами древесины и могут быстро ее разрушить. Для защиты применяются различные современные вещества: антисептики, антипирены и другие.

При применении профилированного бруса обратите внимание на то, чтобы он был должным образом защищен от влаги, грибка, плесени, насекомых и воспламенения, так как эти факторы являются естественными врагами древесины и могут быстро ее разрушить. Для защиты применяются различные современные вещества: антисептики, антипирены и другие.

Таким образом, применение профилированного бруса позволяет получить красивое жилье высокого качества за сравнительно небольшие деньги. Причем, в нем будет приятно жить как зимой, так и летом.

Таким образом, применение профилированного бруса позволяет получить красивое жилье высокого качества за сравнительно небольшие деньги. Причем, в нем будет приятно жить как зимой, так и летом.

2) Технология строительства дома из бруса

Технология строительства дома из бруса включает в себя четыре основных этапа: монтаж фундамента, установление дома из бруса на фундаменте, монтаж наружных стен первого этажа, а также находящихся внутри перегородок, монтаж крыши. Дома из профилированного бруса собирают почти так же, как конструктор. Строительные материалы подгоняют друг другу при помощи креплений паз-шип, потому строительство домов из бруса занимает совсем не много времени по сравнению со строительством классических деревянных домов.

Как мы уже и сказали, на первом этапе происходит закладка фундамента. Он может быть столбчатым или же монолитным ленточным. Столбчатый фундамент обычно выбираю для дома, у которого не планируется никаких подземных построек. При закладке такого фундамента сначала вкапываются бетонные или кирпичные столбы на расстоянии друг от друга не превышающем 3-х метров. Сверху на них укладывают деревянные или металлические балки, которые называют обвязочными. Это делается для того, чтобы усилить фундамент. Столбы объединяет стенка забирка, которая может быть выполнена из бетона, кирпича или бутовой кладки. Ее толщина, как правило, колеблется от 10 до 20 см.

Как мы уже и сказали, на первом этапе происходит закладка фундамента. Он может быть столбчатым или же монолитным ленточным. Столбчатый фундамент обычно выбираю для дома, у которого не планируется никаких подземных построек. При закладке такого фундамента сначала вкапываются бетонные или кирпичные столбы на расстоянии друг от друга не превышающем 3-х метров. Сверху на них укладывают деревянные или металлические балки, которые называют обвязочными. Это делается для того, чтобы усилить фундамент. Столбы объединяет стенка забирка, которая может быть выполнена из бетона, кирпича или бутовой кладки. Ее толщина, как правило, колеблется от 10 до 20 см.

В стенке делается выемка в грунт на глубину 20-30 см, также необходимо сделать в забирке вентиляционные отверстия с каждой стороны дома. Эти отверстия с началом холодов нужно будет закрывать, чтобы исключить потери тепла. Строители крайне не рекомендуют выбирать столбчатый фундамент, если имеются перепады высот, так как он может начать ползти под давлением грунта.

Более современным вариантом, который предпочитают использовать строители, является монолитный ленточный фундамент. Он отлично подойдет для строительства дома из бруса. Такой фундамент выдержит тяжелые массивные стены, и его часто выбирают для закладки под брусовой дом, который будет иметь подвал или цокольный этаж.

Первоначальным этапом работ в монтаже ленточного монолитного фундамента является рытье траншеи, размер которой будет соответствовать проектному плану. Затем траншея засыпается песком и тщательно утрамбовывается. Следующим этапом производится монтаж армированного каркаса, и монтаж опалубки надземной части фундамента. После этого траншея и опалубки заливаются бетоном. В заключительной части производится монтаж продухов в цоколе и гидроизоляция. Данный вид фундамента требует значительных денежных затрат, но в тоже время является наиболее надежным и предпочтительным вариантом.