Глава 9.

Каменные дома

1. Керамзитоблоки

3. Керамический блок

5. Рядовой кирпич

7. Теплоблок

9. Печной кирпич

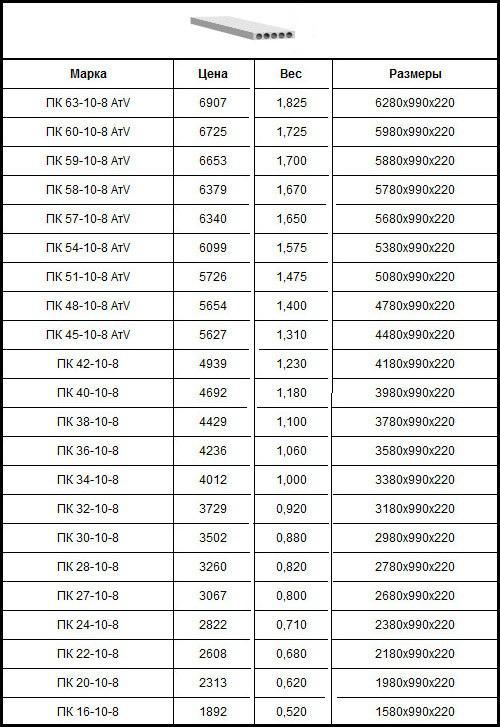

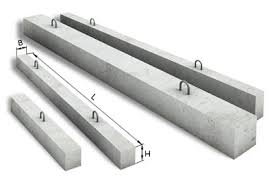

11. Плиты перекрытий.Монтаж

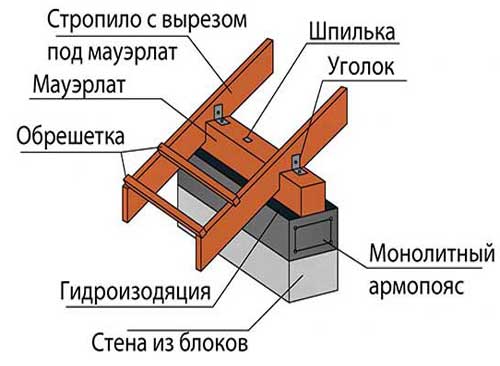

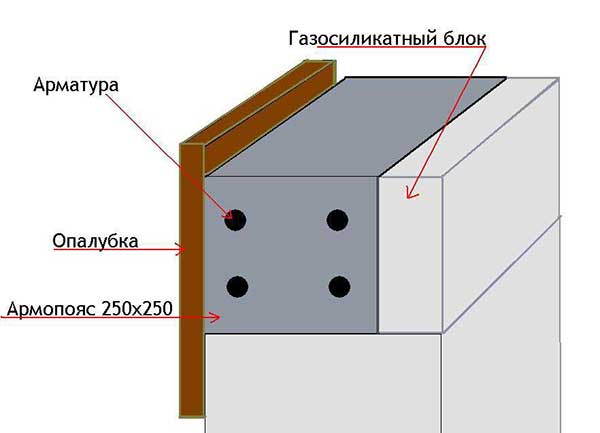

13. Армопояс

17. Штукатурные работы

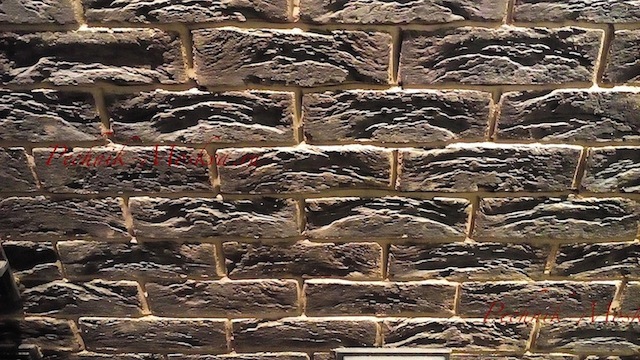

19. Облицовка фасада

2. Арболитовый блок

4. Газоблок поревит

6. Лицевой кирпич

8. Силикатный блок

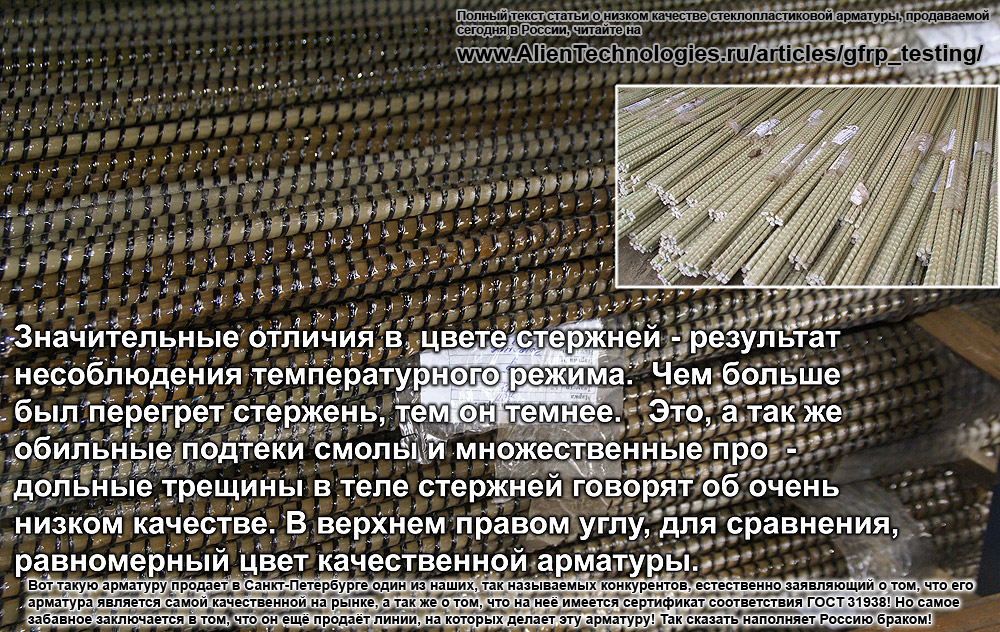

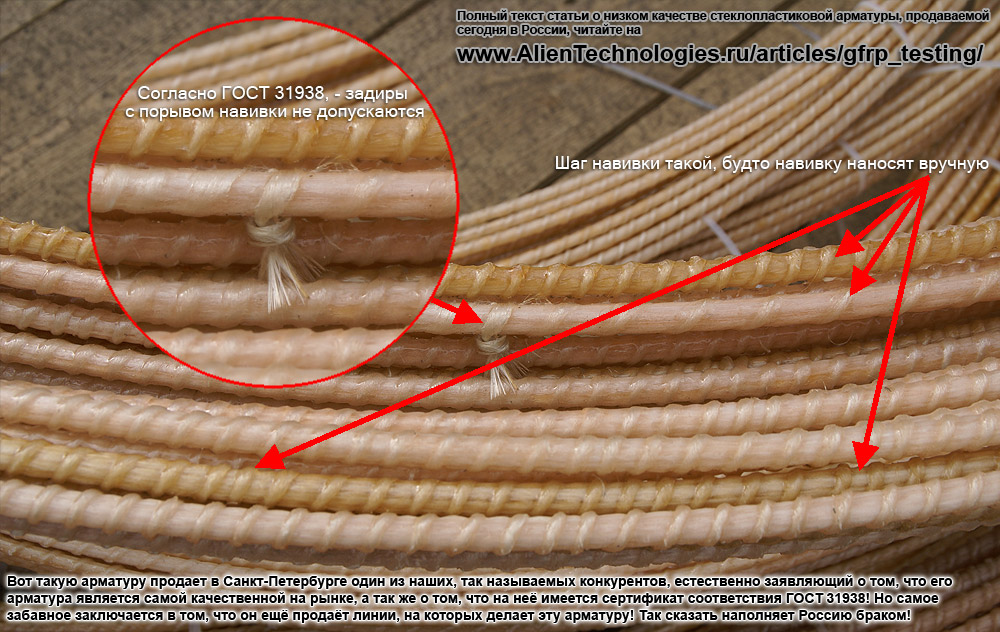

10. Арматура.Кладочная сетка

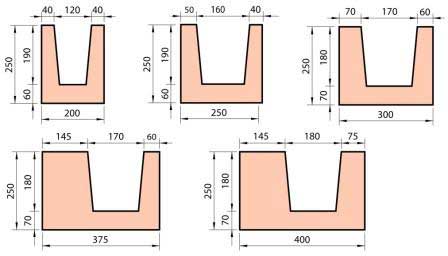

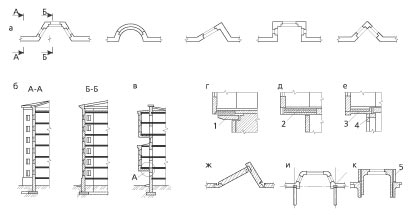

12. Оконные перемычки

14. Устройство стен

16. Стяжка

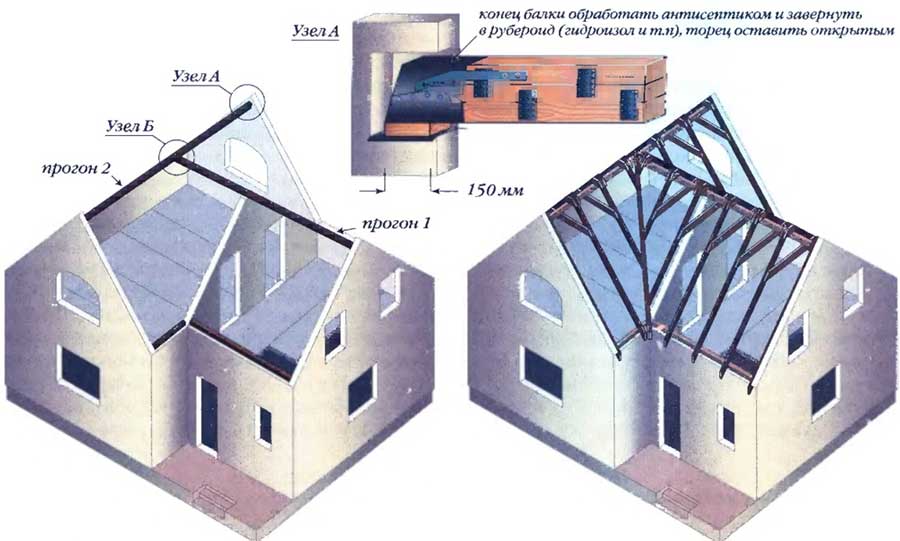

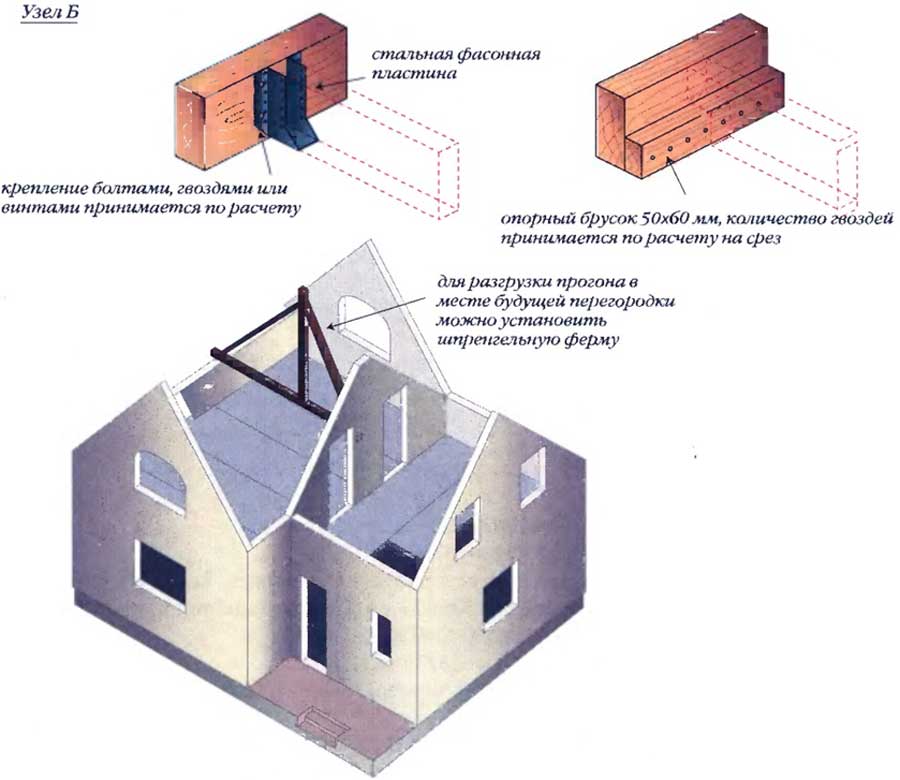

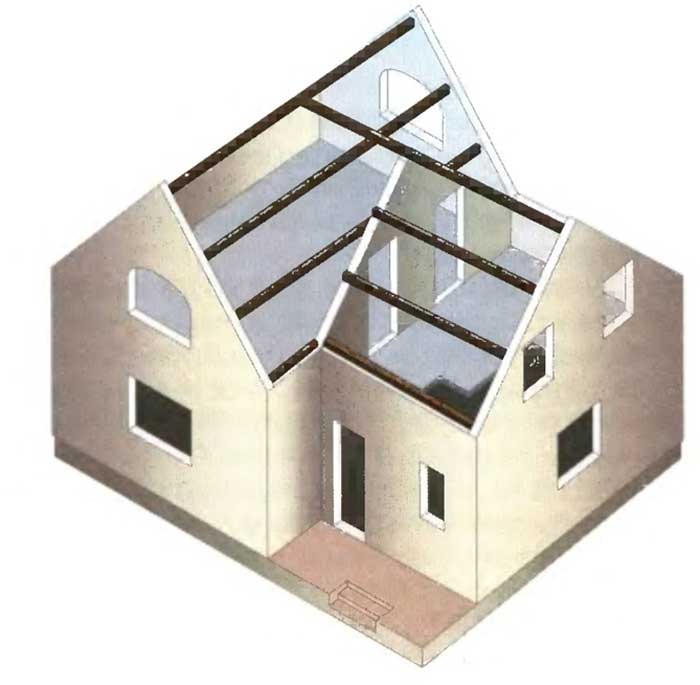

18. Устройство крыши

Глава 9.

Каменные дома

1. Керамзитоблоки

1) Состав

Керамзитоблок – это строительный камень, получаемый методом полусухого вибропрессования, имеющий форму прямоугольного параллелепипеда, производимый из керамзитобетона - смеси вяжущего вещества (цемента), наполнителя (песка, керамзита) и воды.

Керамзитоблок – это строительный камень, получаемый методом полусухого вибропрессования, имеющий форму прямоугольного параллелепипеда, производимый из керамзитобетона - смеси вяжущего вещества (цемента), наполнителя (песка, керамзита) и воды.

1. Состав керамзитоблока.

Представим состав керамзитобетонной смеси с удельным весом 1500 кг/м 3 в виде таблицы*.

Таблица 1: Состав керамзитобетонной смеси

Наименование материалаМасса, кг% от массы

| Цемент М400 | 430 | 26,7 |

| Керамзит | 510 | 34 |

| Песок | 420 | 28 |

| Вода | 140 | 9,3 |

*Данные приведены для 1м3 керамзитобетонной смеси.

При снижении % содержания цемента и песка удельный вес керамзитобетонной смеси будет уменьшаться.

В составе легких смесей с удельным весом до 1000 кг/м 3 песок может отсутствовать, содержание цемента уменьшается, а керамзита - растёт.

1.1. Цемент (ГОСТ 10178-85).

Для производства блоков необходим цемент марки не ниже М-400.

1.2. Керамзит (ГОСТ 9757-90).

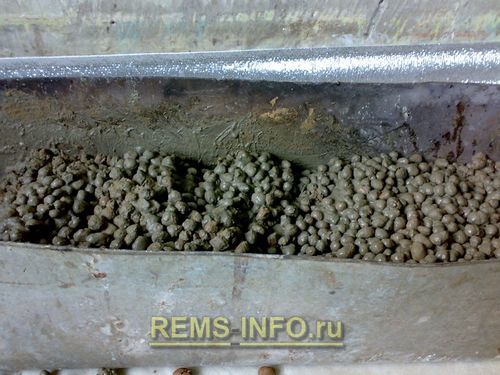

Керамзит – легкий пористый материал в виде гравия, получаемый в результате обжига легкоплавких глинистых пород. Чаще всего для производства керамзитоблоков используют фракции 5-10 мм.

1.3. Песок (ГОСТ 8736-93).

В качестве наполнителя используется песок крупной или средней фракций, который создаёт скелет блока.

1.4. Вода (ГОСТ 23732-79).

Предпочтительно применение воды без загрязняющих примесей.

2) Виды

Классификация.

Керамзитоблоки являются стеновыми бетонными камнями и должны соответствовать ГОСТ 6133-99. Они классифицируются по следующим параметрам:

Керамзитоблоки являются стеновыми бетонными камнями и должны соответствовать ГОСТ 6133-99. Они классифицируются по следующим параметрам:

2.1. По назначению.

- Теплоизоляционные (удельный вес 350-600 кг/м 3) - применяют для утепления зданий.

- Конструктивно-теплоизоляционные (удельный вес 600-1400 кг/м 3) - используют преимущественно для возведения однослойных стеновых панелей.

- Конструктивные (удельный вес 1400-1800 кг/м 3) - используются для несущих конструкций домов и инженерных сооружений (мосты, эстакады).

2.2. По применению.

- Стеновые блоки – для строительства стен (как наружных, так и внутренних).

- Перегородочные блоки – для возведения перегородок.

2.3. Размеры.

- ГОСТ 6133-99 предусматривает следующие размеры блоков для стен: 90х190х188мм, 190х190х188мм, 290х190х188мм, 390х190х188мм, 288х138х138мм, 288х288х138мм.

- Размеры перегородочных блоков - 190х90х188мм, 390х90х188мм, 590х90х188мм.

По согласованию с заказчиком размеры блоков могут меняться.

2.4. По форме.

- Полнотелые – сплошные блоки без пустот.

- Пустотелые – блоки как с глухими, так и со сквозными пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

3) Характеристики

3.1. Прочность.

3.1. Прочность.

Значения прочности керамзитоблоков:

- теплоизоляционных - 5-25 кг/см2;

- конструктивно-теплоизоляционных – 35 - 100 кг/см2;

- конструктивных - 100 - 500 кг/см2.

3.2. Объёмный вес.

Объёмный вес керамзитоблоков:

- теплоизоляционных - 350-600 кг/м 3;

- конструктивно-теплоизоляционных – 600 - 1400 кг/м 3;

- конструктивных - 1400 - 1800 кг/м 3.

3.3. Теплопроводность.

Теплопроводность керамзитоблоков – 0,14-0,66 Вт/(м*К). Теплопроводность растёт с увеличением содержания цемента. По этому показателю теплоизоляционные блоки находятся на уровне дерева. Даже конструктивные предпочтительнее бетона и кирпича. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее.

3.4. Морозостойкость.

Морозостойкость увеличивается с уменьшением пористости. Минимальные значения (15 - 50 циклов) - у теплоизоляционных керамзитоблоков. У конструктивно-теплоизоляционных - до 150 циклов, у конструктивных - до 500.

3.5. Усадка.

Усадка керамзитоблоков находится на уровне тяжелых бетонов - 0,3-0,5 мм/м.

3.6. Водопоглощение.

Водопоглощение керамзитоблоков – 5 - 10% по массе. Значение может быть снижено путём добавления в керамзитобетонную смесь комплексных добавок и пластификаторов.

3.7. Паропроницаемость.

Паропроницаемость керамзитоблоков - 0,3-0,9 мг/(м*ч*Па). Значение увеличивается с увеличением пористости и степени пустотелости. Для теплоизоляционных блоков значения максимальны, для конструктивных – минимальны.

3.8. Огнестойкость.

Предел огнестойкости керамзитоблоков – 180 минут при температуре 1050 С.

3.9. Стоимость.

Стоимость керамзитоблоков зависит от степени пустотелости, от прочности, определяющейся содержанием цемента, и находится в пределах 2200-3500 руб/м3.

3.10. Звукоизоляция.

Звукоизоляционные свойства керамзитоблоков улучшаются с увеличением пористости. Перегородка из теплоизоляционных блоков размерами 590х90х188 мм обеспечивает звукоизоляцию на уровне 45-50 Дб.

3.11. Максимальная этажность строения.

Конструктивные керамзитоблоки позволяют осуществлять высотное строительство. Возможно возведение 12-этажных домов

| Прочность, кг/см2 | 5-500 | Минимальные значения прочности - у легких теплоизоляционных блоков, максимальные - у самых тяжелых конструктивных |

| Объемный вес, кг/м3 | 350 -1800 | При увеличении % содержания цемента в керамзитобетонной смеси увеличится объемный вес и прочность |

| Теплопроводность, Вт/м*К | 0,14 – 0,66 | Показатель лучше, чем у кирпича и бетона; ухудшается с ростом % содержания цемента. |

| Морозостойкость, циклы | 15-500 | Минимальные значения - у легких теплоизоляционных блоков, максимальные - у самых тяжелых конструктивных |

| Усадка, мм/м | 0,3 - 0,5 | Хороший показатель на уровне тяжелых бетонов |

| Водопоглощение, % | 5-10 | Хороший показатель, который может быть улучшен применением комплексных добавок и пластификаторов |

| Паропроницаемость, мг/(м*ч*Па) | 0,3-.0,9 | Высокое значение в сравнении с другими стройматериалами; увеличивается с ростом пористости и степени пустотелости блоков |

| Огнестойкость, мин. при температуре 1050 С | 180 | Значение выше, чем у других легких бетонов |

| Стоимость руб/м3 | 2200-3500 | Зависит от содержания цемента в смеси и степени пустотелости |

| Звукоизоляция, Дб | 45-50 | Значение для перегородки из теплоизоляционных блоков размерами 590х90х188 мм; показатель растёт с увеличением содержания керамзита |

| Максимальная этажность строения, этажей | 12 | Достигается при использовании конструктивных блоков |

4) Достоинства

- Экологическая безопасность. Керамзитобетон производится из натуральных материалов (цемент, песок, глина), что обеспечивает его высокую экологичность. Материалу присвоен первый класс радиационной безопасности. Он полностью соответствует современным санитарно-гигиеническим требованиям по показателям звукоизоляции и паропроницаемости.

- Теплопроводность керамзитобетона и использование в строительстве пустотелых блоков делает дома из этого материала теплыми.

- Низкий удельный вес керамзитоблоков позволяет сэкономить на устройстве фундамента и транспортировке.

- азмеры и вес блоков снижают затраты рабочей силы и цементного раствора при возведении стен, ускоряют строительство.

- Низкая гидроскопичность и, как следствие, высокая морозоустойчивость повышают срок службы сооружений из керамзитоблоков, дают возможность экономии на защите стен.

- Применение блоков со сквозными пустотами позволяет сооружать внутри стен силовые каркасы, повышающие несущую способность конструкций.

- Низкие значения усадки обеспечивают экономию на косметических ремонтах.

5) Недостатки

- Керамзитобетон уступает в прочности тяжелым бетонам. Нежелательно использование керамзитоблоков при устройстве фундаментов.

- Неидеальная геометрия блоков.

- При многоэтажном строительстве необходимо использовать блоки с повышенным содержанием цемента. Следствием этого является необходимость устройства более мощного фундамента, ухудшение теплоизоляционных качеств сооружения и общее удорожание проекта.

2. Арболитовый блок

1) Описание

Арболит – современный, выгодный, с экономической точки зрения, материал, в котором специалисты смогли удачно соединить лучшие свойства дерева и камня. Всем известно, что дерево наиболее предпочтительный строительный материал с точки зрения экологичности и тепла, но лидирующие позиции по безопасности относительно пожаров и гниения сохраняют за собой каменные постройки. Сейчас нет необходимости выбирать между деревом и камнем, если строить из арболита.

Арболит – современный, выгодный, с экономической точки зрения, материал, в котором специалисты смогли удачно соединить лучшие свойства дерева и камня. Всем известно, что дерево наиболее предпочтительный строительный материал с точки зрения экологичности и тепла, но лидирующие позиции по безопасности относительно пожаров и гниения сохраняют за собой каменные постройки. Сейчас нет необходимости выбирать между деревом и камнем, если строить из арболита.

Арболит относится к классу легких бетонов, он состоит из древесной щепы, качественного портландцемента, минерализатора и связующего. Данный состав материала позволяет сохранить в нем лучшие качества дерева – экологичность, тепло, устройчивость к морозам, при этом исключить подверженность гниению и горению, повысить прочность. Арболит используют как стеновой материал для малоэтажного строительства, а также в качестве утеплителя. Он прекрасно подходит для построек с пониженной влажностью, домов, хозяйственных построек, зданий промышленного и культурно-бытового назначения, строительства для отрасли животноводства и птицеводства.

Основой арболита является древесная щепа, которую получают из отходов лесоперерабатывающих и лесозаготовительных предприятий, в связи с этим производство арболита помогает решить вопрос утилизации отходов. Технология производства арболита дает возможность получить материал любых форм и размеров, в том числе строительные блоки арболита, полые блоки арболита, панели из арболита и монолитный арболит. Арболит с низкой плотностью стоит дешевле, его не используют для возведения капитальных построек, но он может использоваться для утепления. Арболит с высокой плотностью обладает хорошими прочностными характеристиками, его можно использовать для капитального малоэтажного строительства помещений высотой до трех этажей.

Арболит пористый материал, достаточно легкий в сравнении с кирпичом, поэтому блоки арболита значительно больше по размеру. Это позволяет ускорить сроки строительства, при этом такой материал не требует усадки, в отличие от построек из дерева, по завершению строительных и отделочных работ помещение готово к эксплуатации. Арболит прост в обработке, его можно пилить, штукатурить, красить, крепить внешние конструкции (сайдинг) с помощью гвоздей или саморезов. Строения из арболита не требуют дополнительного утепления даже с учетом использования в северных широтах при значительных перепадах среднегодовых температур. Постройки из арболита обладают хорошими эксплуатационными качествами, внутри сохраняется здоровый микроклимат, они долговечны, не промерзают, отлично сохраняют тепло.

Арболит пористый материал, достаточно легкий в сравнении с кирпичом, поэтому блоки арболита значительно больше по размеру. Это позволяет ускорить сроки строительства, при этом такой материал не требует усадки, в отличие от построек из дерева, по завершению строительных и отделочных работ помещение готово к эксплуатации. Арболит прост в обработке, его можно пилить, штукатурить, красить, крепить внешние конструкции (сайдинг) с помощью гвоздей или саморезов. Строения из арболита не требуют дополнительного утепления даже с учетом использования в северных широтах при значительных перепадах среднегодовых температур. Постройки из арболита обладают хорошими эксплуатационными качествами, внутри сохраняется здоровый микроклимат, они долговечны, не промерзают, отлично сохраняют тепло.

2) Производство арболита

Строительный материал арболит производят на основе древесной щепы и экологически чистого портландцемента. Древесную щепу можно получать из древесных отходов предприятий деревообработки или лесозаготовительных хозяйств. Главным условием высокого качества конечного продукта является использование здоровой древесины с низкой сучковатостью и влажностью, без коры, плесени, грибка и гнили. Если в производстве арболита будет применяться некачественное сырье, то материал получится непрочным, снизится его долговечность и эксплуатационные характеристики.

Древесную щепу для производства арболита измельчают посредством щепорубительных машины. Она должна быть однородна по размеру. Качество порландцемента тоже имеет определяющее значение для качества готового материала. Строительный и теплоизоляционный арболит должен соответствовать ГОСТу 19222-84 «Арболит и изделия из него», только в этом случае постройки из него будут отвечать заявленным требованиям по прочностным и теплоизоляционным характеристикам.

Древесную щепу для производства арболита измельчают посредством щепорубительных машины. Она должна быть однородна по размеру. Качество порландцемента тоже имеет определяющее значение для качества готового материала. Строительный и теплоизоляционный арболит должен соответствовать ГОСТу 19222-84 «Арболит и изделия из него», только в этом случае постройки из него будут отвечать заявленным требованиям по прочностным и теплоизоляционным характеристикам.

Процесс производства арболита состоит из нескольких этапов. Первый этап – подготовка щепы. Щепу можно получать из разной древесины, но на первом месте стоит щепа из хвойных пород древесины ели и сосны, также это может быть осиновая щепа, щепа из березы. Не рекомендуют использовать для производств арболита щепу лиственницы и бука. Затем идет минерализация щепы. Это необходимо, чтобы улучшить связующий эффект между древесиной и портландцементом. В качестве минерализатора используют сернокислый алюминий или хлористый кальций. Минерализация щепы позволяет уменьшить влияние сахаров, которые содержатся в древесине и снижают прочность сцепления наполнителя и портландцемента.

Процесс производства арболита состоит из нескольких этапов. Первый этап – подготовка щепы. Щепу можно получать из разной древесины, но на первом месте стоит щепа из хвойных пород древесины ели и сосны, также это может быть осиновая щепа, щепа из березы. Не рекомендуют использовать для производств арболита щепу лиственницы и бука. Затем идет минерализация щепы. Это необходимо, чтобы улучшить связующий эффект между древесиной и портландцементом. В качестве минерализатора используют сернокислый алюминий или хлористый кальций. Минерализация щепы позволяет уменьшить влияние сахаров, которые содержатся в древесине и снижают прочность сцепления наполнителя и портландцемента.

Подготовленную щепу с помощью специального оборудования для производства арболита смешивают с портландцементом и связующим. Полученную смесь формуют и оставляют затвердевать. Скорость затвердевания арболита зависит от температуры и влажности окружающей среды. В прогретом сухом помещении затвердевание материала будет происходить быстрей. Критическая температура помещения, в котором производят арболит, должна быть не менее 15 градусов. Время до набора необходимой прочности составляет от суток в сухом прогретом помещении, до нескольких суток при соблюдении вышеназванных требований.

Производство арболита выгодный процесс, так как помогает утилизировать отходы и создавать высокоэффективный качественный недорогой стеновой и теплоизоляционный материал, востребованный на рынке, не требует больших производственных площадей и энергетических затрат, быстро окупается. Постройки из арболита не уступают по экологической безопасности и теплу домам из дерева, при этом материал устойчив к воздействию низких температур, плесени и гниению, трудногорюч, стены из арболита пропускают воздух и позволяют сохранять благоприятный микроклимат внутри помещений.

3) Плюсы и минусы арболита

Строительство дома или другой серьезной постройки требует немалых расходов, поэтому правильный выбор материала очень важен. Необходимо учитывать много факторов, в число которых стоит включить не только стоимость, но и долговечность строения, затраты на отделку и дальнейшее обслуживание, подверженность влиянию внешних факторов, соответствие теплосберегающих характеристик климатическим нормам.

Арболит давно используется для строительства, но при этом он не слишком популярен и немногие хорошо знают все его достоинства и недостатки. Знания людей чаще ограничиваются деревянным или кирпичным домостроением. Появление на рынке большого разнообразия легких бетонов внесло свои коррективы в этот вопрос, поэтому многие люди стали чаще обращать внимание на эти экономичные новые виды строительных материалов.

Арболит давно используется для строительства, но при этом он не слишком популярен и немногие хорошо знают все его достоинства и недостатки. Знания людей чаще ограничиваются деревянным или кирпичным домостроением. Появление на рынке большого разнообразия легких бетонов внесло свои коррективы в этот вопрос, поэтому многие люди стали чаще обращать внимание на эти экономичные новые виды строительных материалов.

Арболит тоже можно отнести к легким бетонам, но в отличие от них в арболите можно обнаружить свойства дерева и камня. Это уникальное сочетание, так как благодаря ему арболит имеет много плюсов. Древесная щепа, которая является основой арболита, дает ему преимущества древесины: экологическая безопасность, теплосберегающий эффект, возможность пропускать воздух, устойчивость к сильным морозам, хорошая звукоизоляция, легкость обработки и отделки, ощущение, что находишься в деревянном доме.

При этом арболит все-таки частично является бетоном, поэтому он прочный, не гниет, не горит, неподвержен негативному воздействию плесени и грибка, долговечен. Сочетание свойств древесины и бетона в сравнении с кирпичом дает возможность создать достаточно легкий материал, поэтому блоки арболита больше по размеру. Они имеют правильную геометрическую форму, что позволяется быстро и легко возвести стены ровные правильной геометрии, сделать необходимые перегородки. Также арболит легко хранить и транспортировать.

Несмотря на такое огромное количество достоинств арболита, у него наверняка должны быть недостатки. Главным минусом арболита можно назвать не совсем эстетичный внешний вид. Постройки из блоков арболита могут показаться серыми и унылыми, поэтому наверняка потребуется внешняя отделка и дополнительные затраты. Если внешний вид постройки не слишком важен (технические и подсобные постройки), то фасад можно покрасить или оштукатурить, чтобы придать им ухоженный внешний вид. Если хочется больше изысканности, то можно воспользоваться современными отделочными материалами, использовать цветной сайдинг, вагонку, блокхаус, искусственный камень. Это даст возможность создать дом любого вида.

Еще одним недостатком арболита можно назвать то, что из него не рекомендуют делать помещения с повышенной влажностью, цокольные и подвальные помещения. Защитить материал от повышенной влажности и сырости можно, если покрасить арболит. Это снизит его гидрофобность. Сейчас на рынке можно найти множество экологически чистых качественных красок, которые помогут защитить арболит и улучшить его внешний вид, не уменьшат его экологичности. Также к числу минусов можно отнести то, что арболит больше подходит для малоэтажного строительства. Хоть применение современных технологий позволило сделать материал более прочным, все же высотные здания из аболита не строят, он занимает нишу материалов для загородного и дачного строительства.

4) Арболитовые блоки

Строительство домов - увлекательный процесс, доступный профессионалам. Существуют самые разные методики строительства: сборка сруба, щитовые дома, каркасное домостроение, строительства сруба из бруса, кирпичная кладка. В каждом способе есть свои нюансы и сложно сказать, что делать проще. Особое место в строительстве занимает кладка кирпича. Это удобный способ возведения зданий любого типа и любой архитектуры, с прямыми ровными стенами правильной геометрии. Кирпич у строителей всегда находился на особом счету благодаря прочности и простоте использования, но все же желание усовершенствовать технологии и, главным образом, ускорить процесс взяло верх, так на рынке появился новый стеновой материал под названием легкие бетоны.

Строительство домов - увлекательный процесс, доступный профессионалам. Существуют самые разные методики строительства: сборка сруба, щитовые дома, каркасное домостроение, строительства сруба из бруса, кирпичная кладка. В каждом способе есть свои нюансы и сложно сказать, что делать проще. Особое место в строительстве занимает кладка кирпича. Это удобный способ возведения зданий любого типа и любой архитектуры, с прямыми ровными стенами правильной геометрии. Кирпич у строителей всегда находился на особом счету благодаря прочности и простоте использования, но все же желание усовершенствовать технологии и, главным образом, ускорить процесс взяло верх, так на рынке появился новый стеновой материал под названием легкие бетоны.

Легкие бетоны представляют собой блоки правильной геометрической формы, которые легче, чем кирпич, поэтому больше по размеру. Кладку в этом случае осуществлять на порядок быстрее и проще. Состав легких бетонов создает разнообразие материалов такого типа и дает возможность выбора. Арболитовые блоки производят на основе древесной щепы и цемента. Они безопасны для людей, животных и окружающей среды, достаточно легкие и прочные, отлично подходят для малоэтажного строительства в городской черте и в сельской местности, для строительства домов, подсобных построек (гаражей, сараев, амбаров), промышленных зданий (заводские помещения, свинофермы, коровники, птицефермы, конюшни), а также небольшие сельские школы, детские сады, магазины, клубы и т.д.

Арболитовые блоки - сравнительно дешевый стеновой строительный материал, долговечный, прочный, не горит, не гниет, обеспечивают хорошую теплоизоляцию и шумоизоляцию, устойчив к промерзанию, позволяет сэкономить на отоплении и вентиляции, так как пропускает воздух и обеспечивает здоровый микроклимат. Блоки из арболита можно класть на цементный раствор, их легко пилить и обрабатывать, поэтому в сравнении с кирпичом они дают больше возможностей для воплощения различных дизайнерских решений и строительства зданий различной конфигурации. Из арболитовых блоков можно строить дома и другие постройки, не превышающие по высоте трех этажей, этого вполне достаточно для удовлетворения нужд частного и хозяйственного строительства.

Ширина блоков из арболита может быть разной, соответственно и толщина стен может быть разной. Чем толще стена, тем лучше в помещении будет сохраняться тепло. Блоки арболита обладают низкой теплопроводностью, это позволит в будущем сэкономить на коммунальных расходах и отоплении. Арболит обладает высокой адгезией и хорошо гвоздится, поэтому стены из блоков арболита подходят для любых отделочных работ, на них можно закрепить подвесные полки и ящики, покрасить или поклеить обоями, отделка фасада здания тоже может быть разнообразной на любой вкус.

Ширина блоков из арболита может быть разной, соответственно и толщина стен может быть разной. Чем толще стена, тем лучше в помещении будет сохраняться тепло. Блоки арболита обладают низкой теплопроводностью, это позволит в будущем сэкономить на коммунальных расходах и отоплении. Арболит обладает высокой адгезией и хорошо гвоздится, поэтому стены из блоков арболита подходят для любых отделочных работ, на них можно закрепить подвесные полки и ящики, покрасить или поклеить обоями, отделка фасада здания тоже может быть разнообразной на любой вкус.

5) Строительство из арболита

Популярность частного загородного малоэтажного строительства возрастает, поэтому вопрос выбора материала для строительства остается актуальным. Чаще всего человек стоит перед выбором остановиться на экологически чистом и теплом дереве или выбрать более надежный кирпич. Решить эту дилемму бывает не просто, но выход есть. Среди самых разных современных стеновых материалов особо следует выделить арболит. Это разновидность легких бетонов, где за основу в качестве наполнителя взята древесная щепа, опилки или стружка.

Популярность частного загородного малоэтажного строительства возрастает, поэтому вопрос выбора материала для строительства остается актуальным. Чаще всего человек стоит перед выбором остановиться на экологически чистом и теплом дереве или выбрать более надежный кирпич. Решить эту дилемму бывает не просто, но выход есть. Среди самых разных современных стеновых материалов особо следует выделить арболит. Это разновидность легких бетонов, где за основу в качестве наполнителя взята древесная щепа, опилки или стружка.

Арболит обладает теми же преимуществами, что натуральная древесина. Он экологически чистый, хорошо сохраняет тепло, обладает высокой звукоизоляцией, подлежит разным видам обработки и отделки, его можно резать и пилить, он выдерживает морозы, пропускает воздух или, как говорят, «дышит». Арболит как камень очень прочен, долговечен, не гниет и не горит, не поражается микроогранизами и насекомыми, защищен от плесени и грибка. Строительство из блоков арболита подобно строительству из кирпича. Кладку осуществляют на цементный раствор.

Сочетая в себе свойства древесины и камня, арболит обладает высокой прочностью на изгиб, а в случае повышенных нагрузок сжимается, что позволяет ему быстро восстановить первоначальную форму и размер, как только нагрузка исчезает. Он хорошо сохраняет форму даже при повышенной влажности, стены построек из арболита не трескаются. Арболит можно использовать для строительства в сейсмоопасных районах. Низкая теплопроводность и стойкость к перепадам температур позволяет строить из арболита даже в северных широтах с суровым климатом.

Арболит подходит для малоэтажного строительства, из него не рекомендуют возводить постройки выше трех этажей, он подходит для сооружения любых типов перегородок, заградительных конструкций, арболит можно использовать в качестве утеплителя. Полезные свойства арболита высоко оценили в сфере муниципального сельского строительства. Этот недорогой строительный материал хорошо себя зарекомендовал для строительства домов любого назначения, бань, гаражей, фермерских хозяйств, складов, сеновалов, зернохранилищ, подсобных хозяйств.

При возведении построек из арболита не требуются дорогостоящие фундаменты, достаточно недорогих мелкозаглубленных ленточных фундаментов или свайного фундамента. Качество грунта также не имеет значение, потому что стены из арболита получаются очень прочные, выдерживают высокие нагрузки. Короткие сроки строительства, хорошая возможность сохранять тепло, устойчивость к любым внешним негативным воздействиям, как механическим, так и химическим, атмосферным, биологическим сделала арболит универсальным, высокоэффективным и перспективным строительным материалом будущего.

6) Дома из арболита

Дома из арболита входят в моду и на это есть ряд небезосновательных причин. Для многих вопрос строительства дома связан с экономией, но как сэкономить не в ущерб делу. Именно выбор арболита в качестве стенового материала для дома позволяет получить хороший результат с минимумом затрат. Давайте разберемся, почему так выгодно построить дом из арболита.

Если проследить все затраты на строительство дома, то можно выделить несколько основных статей расходов: закладка фундамента, затраты на стеновой материал, затраты на строительство и затраты на отделку.

Фундамент. Чем больше общий вес постройки, тем дороже будет стоить фундамент. С учетом того, что арболит относят к легким бетонам, то постройки из него будут иметь небольшой общий вес, сопоставимый с весом деревянных домов, а значит, не потребуется дорогостоящий фундамент.

Фундамент. Чем больше общий вес постройки, тем дороже будет стоить фундамент. С учетом того, что арболит относят к легким бетонам, то постройки из него будут иметь небольшой общий вес, сопоставимый с весом деревянных домов, а значит, не потребуется дорогостоящий фундамент.

Стоимость стенового материала. Арболит производят из древесной щепы и портландцемента, он стоит недорого, готов соперничать с домами из дерева и камня. Дома из арболита долговечны, не боятся пожаров, не гниют, отлично сохраняют тепло и благоприятный климат внутри помещений, безопасны для здоровья людей и животных, не требуют дополнительных затрат на утепление, шумоизоляцию и устройство вентиляции. Дом из арболита, в отличие от деревянных строений, не надо защищать от плесени и вредителей.

Затраты на строительство. Дома из арболита строят из блоков арболита по типу кирпичной кладки на цементный раствор. Это достаточно просто, можно даже при необходимости и наличии свободного времени научиться самостоятельно делать кладку. К тому же размер блоков арболита превышает размер кипича, поэтому сроки строительства сокращаются. Готовый дом из арболита не требует усадки, ему не надо простаивать, а можно сразу использовать для жизни, что также ускорит строительство, а значит, снизит расходы, особенно если дом строят мастера с почасовой оплатой.

Затраты на строительство. Дома из арболита строят из блоков арболита по типу кирпичной кладки на цементный раствор. Это достаточно просто, можно даже при необходимости и наличии свободного времени научиться самостоятельно делать кладку. К тому же размер блоков арболита превышает размер кипича, поэтому сроки строительства сокращаются. Готовый дом из арболита не требует усадки, ему не надо простаивать, а можно сразу использовать для жизни, что также ускорит строительство, а значит, снизит расходы, особенно если дом строят мастера с почасовой оплатой.

Последний пункт расходов - отделка. Вот тут, скажут некоторые, главный минус, ведь дома из арболита совсем непрезентабельны и им требуется отделка, как внешняя, так и внутренняя. Конечно, каждый сам решает сколько денег потратить на строительство дома, но с условием того, что ранее везде прослеживалась экономия, то затраты на отделку не так страшны. Если денег минимум, то можно использовать самые дешевые отделочные материалы, к примеру, краску или побелку для фасада, бумажные обои для комнат. Для домов из арболита подойдет любой тип отделки. Если потратиться чуть больше и сделать фасад из досок или использовать блокхаус, то такой дом сложно будет отличить от деревянного или бревенчатого дома, как снаружи, так и по ощущениям внутри.

Но на этапе строительства домов из арболита все доступные способы экономии не ограничиваются. Дальше экономия продолжится. Дома из арболита очень теплые, поэтому затраты на отопление будут ниже. Если вы все еще выбираете из чего строить дом – из дерева или кирпича, то обязательно обратите внимание на возможности арболита. Скорей всего, вы найдете в этом строительном материале решение проблемы и примите правильное решение.

Но на этапе строительства домов из арболита все доступные способы экономии не ограничиваются. Дальше экономия продолжится. Дома из арболита очень теплые, поэтому затраты на отопление будут ниже. Если вы все еще выбираете из чего строить дом – из дерева или кирпича, то обязательно обратите внимание на возможности арболита. Скорей всего, вы найдете в этом строительном материале решение проблемы и примите правильное решение.

7) Бани из арболита

Когда речь заходит об арболите, то большое внимание уделяется его сопоставлению с деревом, ведь делают данный строительный материал на основе древесной щепы. Но хочется знать насколько арболит может конкурировать с деревом в реальности. Известно, что лучшим материалом для строительства бань всегда было дерево. Сможет ли арболит превзойти своего прародителя как материал для строительства бани.

По некоторым сведениям, арболит отлично подходит для строительства бань и все благодаря тому, что в нем есть дерево. Высокие теплоизоляционные свойства арболита и натуральный древесный наполнитель позволяют создать необходимую банную атмосферу. Баню из арболита легко протопить, она отлично сохранит тепло, при этом арболит пожаробезопасен, не промерзает зимой, хорошо переносит перепады температур, не гниет, его не портят насекомые. Баню из арболита не надо дополнительно утеплять, а облицовку стен можно выполнить из любого материала. Снаружи чаще всего бани из арболита просто штукатурят, а внутренние помещения можно легко обшить вагонкой или выложить плиткой.

По некоторым сведениям, арболит отлично подходит для строительства бань и все благодаря тому, что в нем есть дерево. Высокие теплоизоляционные свойства арболита и натуральный древесный наполнитель позволяют создать необходимую банную атмосферу. Баню из арболита легко протопить, она отлично сохранит тепло, при этом арболит пожаробезопасен, не промерзает зимой, хорошо переносит перепады температур, не гниет, его не портят насекомые. Баню из арболита не надо дополнительно утеплять, а облицовку стен можно выполнить из любого материала. Снаружи чаще всего бани из арболита просто штукатурят, а внутренние помещения можно легко обшить вагонкой или выложить плиткой.

В бане принимают водные процедуры, поэтому там повышенная влажность. Стены бани из арболита впитывают влагу, при этом они пропускают воздух, а значит, быстро просохнут, как только баня не будет использоваться по назначению. В сравнении с древесиной арболит не теряет форму при взаимодействии с водой и паром, он не разбухает, в нем не будет трещин, и он не разрушится. Баня из арболита прослужит долго, сохранит первоначальный вид, не утратит эксплуатационных качеств. Еще баня из арболита не покроется плесенью и не сгниет от повышенной влажности, так как древесина надежно защищена цементной оболочкой.

В бане принимают водные процедуры, поэтому там повышенная влажность. Стены бани из арболита впитывают влагу, при этом они пропускают воздух, а значит, быстро просохнут, как только баня не будет использоваться по назначению. В сравнении с древесиной арболит не теряет форму при взаимодействии с водой и паром, он не разбухает, в нем не будет трещин, и он не разрушится. Баня из арболита прослужит долго, сохранит первоначальный вид, не утратит эксплуатационных качеств. Еще баня из арболита не покроется плесенью и не сгниет от повышенной влажности, так как древесина надежно защищена цементной оболочкой.

Построить баню из арболита проще, чем сделать сруб. Можно использовать любые архитектурные решения, задать любой размер, выполнить любую планировку, даже можно достроить баню из арболита или создать дополнительные перегородки, ведь блоки арболита можно класть подобно кипичу. Стены бани получаются ровные, материал отлично гвоздится, что важно для отделки. Вес бани из арболита сопоставим с весом бревенчатой бани, поэтому не потребуется дорогой фундамент.

Возможно, арболит на рынке является недооцененным материалом. Его универсальность, уникальные физико-механические свойства и доступная цена делает его конкурентноспособным. Баня из арболита будет ничуть не хуже деревянной, а в некоторых моментах даже лучше. В современном мире, где бани стали мало похожи на темные маленькие бревенчатые помывочные с маленьким окном, низким потолком и скользкими стенами, возможность оборудовать из арболита целый банный комплекс - с просторными комнатами, раздевалками, душевыми, парными и саунами - отличное решение.

Возможно, арболит на рынке является недооцененным материалом. Его универсальность, уникальные физико-механические свойства и доступная цена делает его конкурентноспособным. Баня из арболита будет ничуть не хуже деревянной, а в некоторых моментах даже лучше. В современном мире, где бани стали мало похожи на темные маленькие бревенчатые помывочные с маленьким окном, низким потолком и скользкими стенами, возможность оборудовать из арболита целый банный комплекс - с просторными комнатами, раздевалками, душевыми, парными и саунами - отличное решение.

8) Состав арболита

Процесс производства арболита трудоемкий и длительный, требует соблюдения технологии и стандартов, чтобы в результате получился качественный материал. Для изготовления арболита потребуется качественная щепа (желательно, чтобы она соответствовала параметрам, указанным в ГОСТе), химические добавки для приготовления раствора, которым обрабатывают щепу, высококачественный цемент марки не ниже 400. Щепу производят на специальных щепорубительных или щеподробительных машинах из отходов древесины. Если соблюдать технологию изготовления арболита, то можно сделать хороший качественный материал.

В состав арболита входят минеральные вяжущие материалы: портландцемент, гипсовое и ГПЦ (гипсоцементно-пуццолановое) вяжущее. Органическим заполнителем является древесная щепа, которую получают в процессе измельчения отходов лесозаготовительных деревообрабатывающих производств. Лучше всего для изготовления арболита подходит щепа хвойных деревьев (ель, сосна, пихта). Для ускорения твердения смеси и нейтрализации водорастворимых составляющих древесины (сахаристые вещества, смоляные кислоты) в составе арболита присутствуют химические добавки. Это могут быть жидкое натриевое стекло (хлорид кальция), известь или сернокислый глинозем. Содержание щепы в блоках арболита не должно быть ниже 80-90% от общего объема.

Известковый раствор для обработки наполнителя готовят в следующих пропорциях: 2,5 кг. извести и 150-200 литров воды на каждый куб.м. щепы. Для изготовления 1 куб.м. арболита потребуется: 250-300 кг. портландцемента, столько же наполнителя и около 400 литров воды. Химические добавки для улучшения свойств готового материала и ускорения твердения (хлористый кальций, хлористый алюминий, сернокислый алюминий) рекомендуется использовать в пропорции 2-4%. Например, 1% хлористого кальция и 1% сернокислого алюминия. Добавлять можно и жидкое стекло (8-10 кг. на 1 куб. м. арболита).

Основная проблема, которая возникает при изготовлении арболита в том, чтобы правильно подобрать соотношение всех компонентов композитной смеси. Наилучшее сочетание пропорций компонентов вычисляют экспериментальным путем. Вторая проблема дождаться, пока материал наберет конструкционную твердость и прочность. На это уйдет 2-3 недели. Еще один момент следует учитывать. Изготавливать арболит следует при температуре воздуха не менее +15°. При низких температурах результат придется ждать дольше. Затвердевание массы и доведение до конструкционной прочности арболита может затянуться. В процессе затвердевания блоки арболита также следует хранить в теплом сухом месте.

Характеристики конструкционного арболита:

- Прочность на сжатие: 3-3,5 МПа

- Прочность на изгиб: 0,7-1 МПа

- Теплопроводность: 0,08-0,17 Вт/м

- Морозостойкость: 25-50 циклов (F25-F50)

- Усадка в: 0,4-0,5 %

- Биостойкость: V группа

- Огнестойкость: 0,75-1,5 часа

- Звукопоглощение (126-2000Гц): 0,17-0,6

- Влагопоглощение: 40 – 85 %

9) Оборудование для производства арболита

Организовать бизнес по производству арболита можно, если приобрести специальное оборудование. Чаще всего такое оборудование используют с целью утилизации отходов деревообрабатывающих и лесозаготовительных предприятий. Основным компонентом арболита является древесная технологическая щепа. Для производства арболита требуется смесительная станция, которую используют для приготовления арболитовой смеси. Объем смесительной станции может быть разным.

Для формования блоков арболита заданного размера нужны пресс-формы - они отличаются по размеру, чтобы была возможность получать блоки арболита разных размеров. Также необходим комплект ручных трамбовок или пресс-формы для виброуплотнения с пригрузом. Для изготовления щепы могут дополнительно потребоваться щепорубительные и щеподробительные машины. Для автоматизации процесса используют приемные бункеры, приемные бункеры для щепы с дозатором и транспортеры.

Для приготовления химического раствора, который применяется при обработке щепы, необходима емкость с насосом. Также для организации хранения, складирования готовых блоков арболита и транспортировки блоков арболита нужны металлические или деревянные поддоны. Ускорить процесс производства блоков арболит поможет сушильная камера для арболита. Оборудование для производства аболита считается высокорентабельным и стоит недорого. Это отличная идея для доходного бизнеса.

Технология арболита или изготовления изделий из него достаточно проста и включает следующие технологические операции:

- Подготовка древесной щепы, включающая в себя просеивание с помощью вибросита, так как наибольший размер щепок для арболита не должен превышать 40 мм. При необходимости можно использовать дробление при помощи щеподробительных машин, чтобы добиться наилучшего результата. Вылеживание несколько дней для стабилизации влажности и удаления сахаров из древесины, ухудшающих качество цементного камня. Сократить сроки вылеживания щепы можно, если обработать ее химикатами (известь, хлорид кальция или сернокислый глинозем).

- Приготовление формовочной смеси в смесительной станции. Состав смеси регулируется ГОСТом, а сама смесь должна иметь подвижность не более 4 см. или жесткость не более 30 сек., расслаиваемость не более 10 %. Кроме этого следует учитывать необходимый показатель плотности и температуру до укладки не ниже 15°. А в случае применения воздухововлекающих добавок, вовлеченный воздух не должен превышать по объему более 25% от общего объема арболитовой смеси. Содержание щепы в арболите должно быть не меньше 80-90% от общего объема всех компонентов.

- Формование изделий, включающее укладку смеси в форму и ее уплотнение. Тромбование смеси может производится вручную трамбовочным инструментом или на специальном оборудовании.

- Твердение изделий в форме до тех пор, пока смесь не схватится и не наберет некоторую прочность, после чего арболит вынимают из формы и обеспечивают дальнейшее твердение в отапливаемом помещении или при температуре не ниже 15° в течение 10-14 дней.

- Складирование арболита. Готовые блоки арболита укладывают на поддоны, чтобы отправить на хранение или доставить материал заказчику.

10) Арболит или пеноблоки?

Выбор стенового строительного материала сложен и важен одновременно. Чаще всего, когда речь заходит о строительстве частного дома выбор состоит в том, какой материал лучше. Разнообразие стеновых материалов на рынке может поставить в тупик, ведь каждый из них по-своему хорош. Несмотря на популярность традиционных материалов - дерева и кирпича, все чаще люди обращают внимание на легкие бетоны или пеноблоки. Это современный высокотехнологичный материал с массой достоинств. Пенобетонные блоки - альтернатива кирпичу, так как обладают всеми достоинствами данного материала, и вдобавок имеют ряд преимуществ. Пеноблоки, как и кирпич, не горят и не гниют, кладут их аналогично кирпичной кладке, используют те же кладочные смеси, но при этом они более теплые, легкие, их надо меньше на постройку дома. Строить из пеноблоков за счет размера проще и быстрей.

Выбор стенового строительного материала сложен и важен одновременно. Чаще всего, когда речь заходит о строительстве частного дома выбор состоит в том, какой материал лучше. Разнообразие стеновых материалов на рынке может поставить в тупик, ведь каждый из них по-своему хорош. Несмотря на популярность традиционных материалов - дерева и кирпича, все чаще люди обращают внимание на легкие бетоны или пеноблоки. Это современный высокотехнологичный материал с массой достоинств. Пенобетонные блоки - альтернатива кирпичу, так как обладают всеми достоинствами данного материала, и вдобавок имеют ряд преимуществ. Пеноблоки, как и кирпич, не горят и не гниют, кладут их аналогично кирпичной кладке, используют те же кладочные смеси, но при этом они более теплые, легкие, их надо меньше на постройку дома. Строить из пеноблоков за счет размера проще и быстрей.

Арболит тоже относится к легким бетонам и может конкурировать с пеноблоками. В сравнении с пенобетонными блоками арболит предпочтительнее, потому что он не только хорошая альтернатива кирпичу, но еще и обладает достоинствами дерева, так как в его основе есть древесная щепа. В сравнении с пеноблоками арболит теплее, прочнее, его легко обрабатывать, пилить и резать, в него можно без труда забивать гвозди и вкручивать саморезы, для отделки стен из арболита можно использовать любые материалы. Из арболита можно построить энергоэффективный дом и экономить на энергоносителях. Дома из арболитовых блоков экологически чистые, теплые, прочные и долговечные, стены дышат, не промерзают, не гниют и не горят, их не портят грызуны, такому дому не страшны плесень и грибок.

В помещении из арболитовых блоков, в отличие от помещений из пенобетона, прекрасный микроклимат, потому что материал на 90% состоит из древесины и обеспечивает циркуляцию воздуха. Арболит подходит для частного и дачного строительства жилых домов, для возведения любых хозяйственных (гаражи, сараи, амбары, бани) и производственных построек, животноводческих ферм и птичников. Главный плюс арболита относительно пеноблоков – это низкая теплопроводность. Это значит в постройках из арболита летом не жарко, а в отопительный сезон стены прекрасно сохраняют тепло внутри помещения. Теплопроводностью называется способность материала пропускать тепловой поток, который появляется в результате разности температурных показателей на обратных поверхностях.

В помещении из арболитовых блоков, в отличие от помещений из пенобетона, прекрасный микроклимат, потому что материал на 90% состоит из древесины и обеспечивает циркуляцию воздуха. Арболит подходит для частного и дачного строительства жилых домов, для возведения любых хозяйственных (гаражи, сараи, амбары, бани) и производственных построек, животноводческих ферм и птичников. Главный плюс арболита относительно пеноблоков – это низкая теплопроводность. Это значит в постройках из арболита летом не жарко, а в отопительный сезон стены прекрасно сохраняют тепло внутри помещения. Теплопроводностью называется способность материала пропускать тепловой поток, который появляется в результате разности температурных показателей на обратных поверхностях.

Теплопроводность материала зависит от его средней плотности пористости, структуры, среднего температурного показателя между слоями и влажности. Чем больше показатель пористости материала, тем меньше его теплопроводность. По ГОСТу теплопроводность арболита из древесной щепы, высушенного до постоянной массы, определяемая при температуре (20±5)°С, в зависимости от плотности материала не должна превышать:

- арболит плотностью 400 кг/м3 - 0,080 ВТ/мх°С

- арболит плотностью 450 кг/м3 - 0,090 ВТ/мх°С

- арболит плотностью 500 кг/м3 - 0,095 ВТ/мх°С

- арболит плотностью 550 кг/м3 - 0,105 ВТ/мх°С

- арболит плотностью 600 кг/м3 - 0,120 ВТ/мх°С

- арболит плотностью 650 кг/м3 - 0,130 ВТ/мх°С

- арболит плотностью 700 кг/м3 - 0,140 ВТ/мх°С

- арболит плотностью 750 кг/м3 - 0,150 ВТ/мх°С

- арболит плотностью 800 кг/м3 - 0,160 ВТ/мх°С

- арболит плотностью 850 кг/м3 - 0,170 ВТ/мх°С

11) Арболит или газобетон?

Стеновые блоки из легких бетонов отлично подходят для частного домостроения. Они по размерам превышают размеры кирпича, поэтому с ними проще работать, строительные работы ведутся на порядок быстрее. Кладка стеновых блоков из легких бетонов не отличается от кирпичной кладки. Выбирая материал для стен будущего дома, часто встает вопрос что выбрать – арболит или газобетон. Главный плюс газобетона – это цена. Он на сегодняшний день занимает лидирующие позиции относительно стоимости. Это наиболее дешевый строительный материал. Но по сравнению с арболитом газобетон имеет ряд недостатков. Теплопроводность газобетона ниже, чем кирпича, но выше, чем у арболита. Дома из газобетона требуется утеплять.

Стеновые блоки из легких бетонов отлично подходят для частного домостроения. Они по размерам превышают размеры кирпича, поэтому с ними проще работать, строительные работы ведутся на порядок быстрее. Кладка стеновых блоков из легких бетонов не отличается от кирпичной кладки. Выбирая материал для стен будущего дома, часто встает вопрос что выбрать – арболит или газобетон. Главный плюс газобетона – это цена. Он на сегодняшний день занимает лидирующие позиции относительно стоимости. Это наиболее дешевый строительный материал. Но по сравнению с арболитом газобетон имеет ряд недостатков. Теплопроводность газобетона ниже, чем кирпича, но выше, чем у арболита. Дома из газобетона требуется утеплять.

Газобетон хрупкий материал, его сложнее перевозить и складировать, из-за погрешностей фундамента стены из газобетона могут трескаться. При работе с газобетоном требуются специальные крепления, в него нельзя вбивать гвозди и вкручивать саморезы. На стены из газобетона очень сложно весить полки и шкафы. По ГОСТу прочность арболита при сжатии равна 0,5-3,5 МПа. Арболит подходит для малоэтажного строительства, из него строят дома не выше трех этажей. Арболитовый блок имеет высокий предел прочности на изгиб, что особенно важно при эксплуатации зданий в сейсмоопасных районах. Благодаря малому весу, а также высокой упругости арболит не боится сезонных колебаний фундамента. В отличие от хрупкого газобетона, арболит, армированный древесиной, восстанавливает форму после деформации.

При покупке конструкционного арболита нужно обращать внимание на марку прочности. Прочность арболита аналогична прочности блоков из ячеистых бетонов. Для строительства домов из арболита выше одного этажа применяется армопояс для равномерной нагрузки на арболитовые блоки. Для строительства несущих стен надо выбирать конструкционный арболит прочностью М 50. Марка прочности М 50 соответствует классу бетона по прочности В 3,5. Не стоит брать арболит ниже класса по прочности В 1,5 (примерно М 25) для несущих стен частных домов до двух этажей. Стены дома, построенного из арболита, не подвержены усадке, не трескаются, им не страшна деформация. Выбирая для строительства арболит, вы потратите больше денег на материал, зато сможете сэкономить на утеплении, отоплении, фундаменте, отделке.

Арболит по сравнению с газобетоном более теплый материал, так как состоит из древесной щепы. Он обладает низкой теплопроводностью, а значит, в холодный период тепло от энергоносителя в доме не будет выходить наружу, летом, наоборот, жара не будет попадать с улицы в помещение, в доме будет прохладно. Толщину стен из арболита стоит подбирать в зависимости от климатических особенностей региона. В центральном регионе России по нормативу вполне достаточно толщины стен из арболита 20-30 см. В этом случае не потребуется дополнительно утеплять стены. Для улучшения теплосберегающих свойств стен из арболита можно покрыть их снаружи теплой штукатуркой на основе перлита. В северных регионах России рекомендуется увеличить толщину стен из арболита от 40 до 60 см. Повысить теплосберегающие свойства стен из арболита и избежать образования мостиков холода поможет теплая кладочная смесь на основе перлита.

12) Арболит или опилкобетон?

Уникальный строительный материал арболит – достойная альтернатива наиболее популярным видам стеновых материалов, таким как дерево, кирпич, газобетон, пенобетон, керамзитобетон, шлакоблок. Арболит на 90% состоит из древесной щепы, поэтому обладает преимуществом дерева. Арболит легкий, экологически безопасный материал, отлично сохраняет тепло, прочный на сжатие, растяжение и изгиб, воздухопроницаемый, не промерзает, легко обрабатывается – пилится, режется, рубится, гвоздится, сверлится. Вторая составляющая арболита – цемент, а значит, это еще и камень. Арболит ударопрочный материал, не гниет, не горит, защищен от плесени, грибка и насекомых вредителей, долговечен. Арболит применяется в малоэтажном строительстве, а также в качестве теплоизоляции и шумоизоляции. Из арболита строят частные дома, коттеджи, таунхаусы, гаражи, бани, административные здания, производственные и подсобные помещения.

Уникальный строительный материал арболит – достойная альтернатива наиболее популярным видам стеновых материалов, таким как дерево, кирпич, газобетон, пенобетон, керамзитобетон, шлакоблок. Арболит на 90% состоит из древесной щепы, поэтому обладает преимуществом дерева. Арболит легкий, экологически безопасный материал, отлично сохраняет тепло, прочный на сжатие, растяжение и изгиб, воздухопроницаемый, не промерзает, легко обрабатывается – пилится, режется, рубится, гвоздится, сверлится. Вторая составляющая арболита – цемент, а значит, это еще и камень. Арболит ударопрочный материал, не гниет, не горит, защищен от плесени, грибка и насекомых вредителей, долговечен. Арболит применяется в малоэтажном строительстве, а также в качестве теплоизоляции и шумоизоляции. Из арболита строят частные дома, коттеджи, таунхаусы, гаражи, бани, административные здания, производственные и подсобные помещения.

Опилкобетон – более дешевый аналог арболита. Опилкобетон состоит из древесных опилок, песка, вяжущих (цемент или известь) материалов и воды. Плотность опилкобетона зависит от соотношения опилок и песка. Чем меньше песка, тем меньше плотность опилкобетона и лучше теплотехнические свойства, однако при этом снижается его прочность. Опилкобетон марки 5 можно использовать только как теплоизоляционный материал, опилкобетон марки 10 применяется для наружных стен одноэтажных зданий с мансардой, несущих внутренних капитальных стен, выравнивающего слоя над фундаментами, опилкобетон марки 25 может применяться для наружных стен двухэтажных зданий, несущих внутренних капитальных стен. Для производства опилкобетона подходят опилки хвойных пород деревьев. Свежие опилки можно использовать без предварительной обработки, а старые, долго пролежавшие и те, которые во время эксплуатации будут подвержены воздействию влаги, следует обработать 10%-м раствором хлорида кальция или известковым молоком, высушить и еще раз обработать раствором жидкого стекла (1:7) или битумной эмульсией. Опилкобетон можно пилить, обрабатывать топором и долотом, а также можно вбивать в него гвозди.

Арболит и опилкобетон различны в области применения. Опилкобетон чаще используют в качестве утеплителя, потому что он дешевле, а прочность в этом случае играет меньшую роль, чем при возведении капитальных сооружений. Для утепления пола нередко используют опилокобетон. Перед тем, как делать пол из опилкобетона следует помнить, что основание должно быть ровным и качественным, не должно быть проседания грунта. Устройство гидроизоляции обязательно, так как этот материал не любит повышенной влажности. Опилкобетон повышенной влажности частично теряет свои теплоизоляционные свойства. Полы из опилкобетона заливают в два слоя. Для первого слоя используют цемент марки не ниже М400. На одну часть цемента берут две части песка и шесть частей опилок. Первый слой делают толщиной 70-80 мм.

Второй слой или финальная стяжка делается на цементе марки М400. Одну часть цемента смешивают с двумя частями песка и тремя частями опилок, заливают слоем в 20-25 мм. Стяжка из опилкобетона должна высохнуть и набрать прочность, для этого надо ждать 3-3,5 недели. После этого на нее можно укладывать чистовой пол – это может быть паркет, ламинат, линолеум, плитка или любой другой пол. Опилкобетон можно заменить смесью арболита с добавлением жидкого стекла, но при этом стоимость пола увеличится. Смесь арболита на полу следует хорошо утрамбовать, это повысит качество и прочность пола.

3. Керамический блок

1) Строительство домов из керамических блоков

Пористая структура керамических блоков достигается путем добавления к исходному материалу — глине — измельченных древесных опилок, выгорающих при обжиге. Кроме того, блокам придается ячеистая структура, что еще больше снижает теплопроводность. Полые каналы располагаются вертикально, что практически не влияет на несущую способность блоков в вертикальном направлении.

Поризованные керамические блоки обладают низкой теплопроводностью, приблизительно такой же, как у пенобетонных и газосиликатных блоков, причем она практически не зависит от влажности воздуха. По вертикальной прочности они не уступают керамическому кирпичу (марки 100 и выше). Однако их горизонтальная прочность и прочность на скол не столь высоки, поэтому их нужно беречь при транспортировке и складировании.

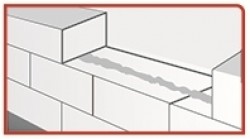

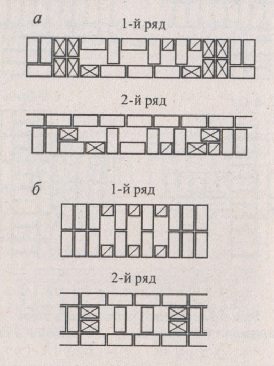

Основной кладочный блок, применяемый при строительстве домов из керамических блоков, имеет размеры 51×25×21 см (по объему — 12 полнотелых кирпичей); кроме него, имеется множество блоков меньшего размера для кладки углов и внутренних перегородок. Блоки, имеющие достаточно точную геометрию, снабжены пазо-гребневой боковой поверхностью. Пазо-гребневый стык способствует хорошему теплосбережению. При этом раствор кладется лишь на горизонтальную поверхность. Чтобы кладочный раствор не проваливался в ячейки блоков, используется сетка.

Данный способ кладки позволяет увеличить ее скорость в 3–4 раза по сравнению с обычной кирпичной кладкой и сэкономить на количестве кладочного раствора.

Ограждающие стены из поризованных керамических блоков толщиной 51 см, как правило, обкладываются снаружи облицовочным кирпичом. Дополнительного утепления не требуется, — указанной толщины стен вполне достаточно для хорошего теплоудержания. Дом из керамических блоков получается теплым и экономичным с точки зрения затрат на его отопление.

Высокая прочность поризованных керамических блоков не требует устройства поясов под балками перекрытий и мауэрлатом, перераспределяющих давление на стены, что упрощает проектирование, позволяет уменьшить затраты на строительство и сэкономить время.

Нужно отметить, что любой кирпичный дом можно построить из керамических блоков, и наоборот. Специальные кладочные размеры блоков подобраны таким образом, чтобы максимально упростить проектирование и расчет. Проекты домов из керамических блоков ни внешне, ни по планировке не отличаются от проектов кирпичных домов.

Стоимость дома из керамических блоков заметно выше, чем стоимость дома из пеноблоков. Но при строительстве домов из блоков необходимо учитывать, что прочность и долговечность керамических блоков намного выше, чем блоков из пенобетона и газосиликата (марки D400-D600, применяемых в малоэтажном строительстве). Керамика выдерживает, как правило, 75 циклов замораживания/размораживания, тогда как газо- и пенобетон — всего лишь 25, а несущая способность керамических блоков не уступает несущей способности кирпича марки М100. Поэтому более высокая цена дома из керамических блоков абсолютно оправдана, ведь по сравнению с аналогичным домом из пеноблоков или газосиликатных блоков дом из керамических блоков оказывается намного более основательным и долговечным.

Поризованные керамические блоки хорошего качества выпускает фирма «Кнауф» на заводе «Победа» под Санкт-Петербургом, а также ряд других отечественных производителей. В последнее время российским рынком заинтересовались некоторые зарубежные производители, такие как Wienerberger, Bergmann, RAUF, BRAER и др.

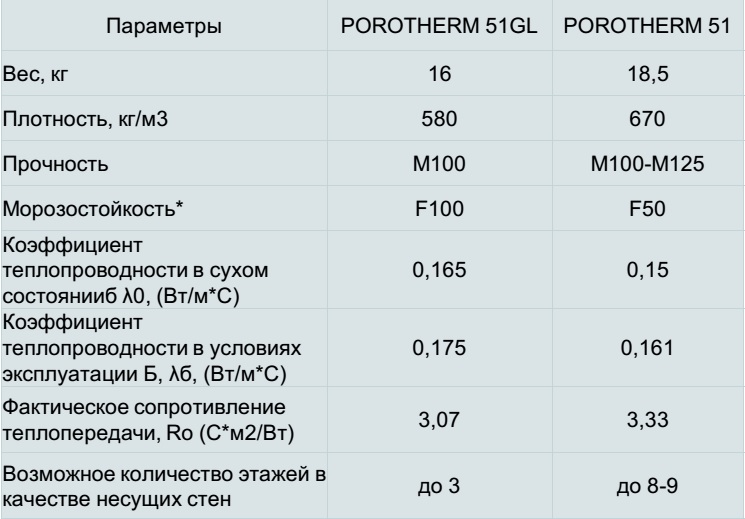

2) Описание и сравнение керамических блоков Porotherm 51 GL и Porotherm 51

Крупноформатный керамический блок Porotherm 51 GL (Green Line) – идеальное решение для частного домостроения.

Применение: Частное малоэтажное строительство.

Технические характеристики:

Прочность М100;

Вес ок. 16 кг;

Теплопроводность 0,175 Вт/м*С;

Морозостойкость F100;

Почему Porotherm 51 GL - Green line?

Улучшает Экологию вашего дома;

Создает оптимальный микроклимат внутри помещений;

Круглогодично экономит энергоресурсы при эксплуатации здания.

Отличие Porotherm 51GL от Porotherm 51.

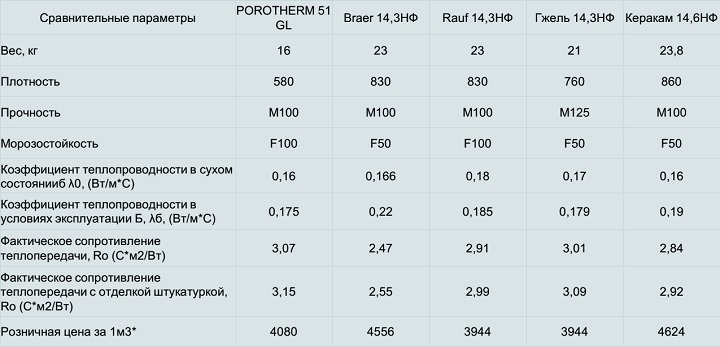

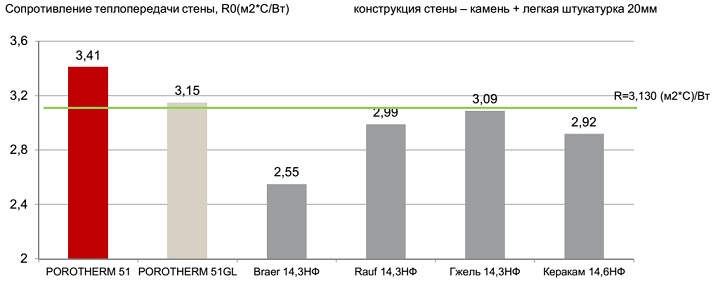

Сравнение блоков Porotherm 51GL с блоками Braer 14,3 НФ, RAUF 14,3 НФ (ЛСР), Гжель 14,3 НФ, Kerakam 14,6 НФ.

Сравнение блоков Porotherm 51GL с блоками Braer 14,3 НФ, RAUF 14,3 НФ (ЛСР), Гжель 14,3 НФ, Kerakam 14,6 НФ.

* Средние розничные цены на лето 2015 года, цены взяты из открытых источников, в т.ч. из интернета.

Несколько фактов "ЗА" керамический камень Porotherm 51 GL.

Факт №1.

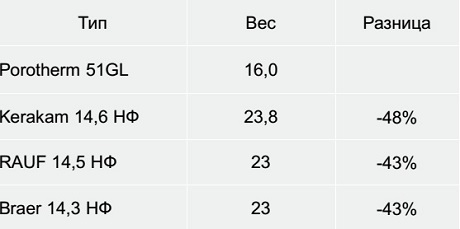

Porotherm 51GL до 40% легче аналогов Уменьшение нагрузки на фундамент до 30 тонн! 16 кг против 23,8 кг.

Факт №2.

Porotherm 51GL оптимальная теплозащита:

Уменьшение затрат на отопление (не жарко);

Уменьшение затрат на кондиционирование (не холодно);

Porotherm 51GL оптимальная теплозащита.

Сравнение теплоизоляционных свойств блоков Porotherm 51, Porotherm 51 GL, блоков Braer 14,3 НФ, блоков ЛСР 14,3 НФ, блоков Гжель 14,3 НФ, Керакам 14,6 НФ:

На 6-18% теплее конкурентов. Porotherm 51GL соответствует требованиям по тепловой защите наружных стен СНИП Москва R=3,130 (м2*С)/Вт.

На 6-18% теплее конкурентов. Porotherm 51GL соответствует требованиям по тепловой защите наружных стен СНИП Москва R=3,130 (м2*С)/Вт.

Факт №3.

Porotherm 51GL - это обоснованная цена:

за экологичный керамический дом;

за оптимальные теплозащитные свойства;

за оптимальные технические характеристики;

Доступная экономика строительства (Porotherm 51GL - отличная цена за отличный продукт).

Факт №4.

Porotherm 51GL - ваш выбор навсегда.

Долговечность более 100 лет;

Максимальная огнестойкость (REI240 – 240 мин под нагрузкой);

Морозостойкость F100.

Факт №5.

Блоки Porotherm легко купить - широкая сеть дилеров по всей России.

3) Крупноформатные поризированные керамические блоки

Сегодня керамические поризованные блоки (теплая керамика) применяются не только в малоэтажном, но и в многоэтажном строительстве. Стоит заметить, что их прочность позволяет возводить дома до 9 этажей.

Сегодня керамические поризованные блоки (теплая керамика) применяются не только в малоэтажном, но и в многоэтажном строительстве. Стоит заметить, что их прочность позволяет возводить дома до 9 этажей.

Крупноформатные керамические поризованные кирпичи - это современный и высокотехнологичный строительный материал для несущих и ненесущих стен.

По внешнему виду крупноформатные керамические блоки являются пустотелым кирпичом имея значительно большие геометрические размеры.

Тело блока теплой керамики пористое, это значительно снижает его теплопроводность и минимизирует дальнейшие расходы на отопление.

У теплой керамики есть множество размеров и форматов, Рязанский кирпичный завод производит 5 видов крупноформатных поризированных камней: 2.1 NF (250х120х140), 6.0 NF (250х250х188), 10.7 NF (380х250х219), 10.7 NF (250х380х219), 14.3 NF (510х250х219).

Преимущества:

- За счет большего размера блоков теплой поризованной керамики и системы паз-гребень увеличивается производительность и снижается время, необходимое на возведение стен.

- Даже не квалифицированные строители вполне способны освоить кладку крупноформатных поризированных керамических блоков.

- Низкое значение теплопроводности (0,08-0,18 Вт/м*С) керамики, позволяет делать несущие стены однородными без дополнительного утепления, с соблюдением новых норм энергосбережения.

- Высокая прочность теплой керамики позволяет возводить многоэтажные дома, при этом поризированные керамические блоки выступают в роли несущего стенового материала.

- Низкий объемный вес (600-800 кг/м3) способствует снижению общей нагрузки на фундамент, что в свою очередь значительно снижает его стоимость.

- Система паз-гребня позволяет проводить кладку теплой керамики только с горизонтальными швами, это уменьшает площадь мостиков холода и расходы на теплый кладочный раствор.

Выгода:

- Эффективность применения поризированных крупноформатных блоков теплой керамики при возведении несущих стен обуславливается низкой теплопроводностью, из за пустотности (до 50%) и пористости (замкнутые поры с воздухом), а так же увеличенными размерами поризованных блоков и системой соединения блоков паз-гребень, являющейся их конструктивной особенностью.

4. Газоблок поревит

1) Что такое газобетонный блок?

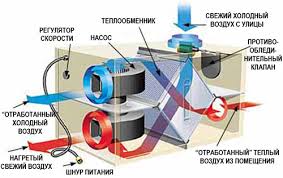

Газобетонный блок - это искусственный камень с равномерно распределенными воздушными замкнутыми порами. Газобетон "Поревит" - это универсальный стеновой материал, который обладает характеристиками камня, а в обработке лучше, чем дерево. Состав - природные экологически чистые неорганические элементы.

2) Выгоды применения газобетонных блоков

В ПРОЦЕССЕ СТРОИТЕЛЬСТВА

- экономия стройматериалов за счет малой толщины стен: допустимая толщина из газобетона без утепления - 40 см (против 70 см из других блоков).

- экономия материалов за счет тонкого слоя кладочной смеси (блоки кладутся на - 2-3 мм слой клея).

- экономия времени. Возрастает скорость возведения стен за счет пазогребневой системы, уподобляющей процесс возведения стены сборке конструктора "Лего".

- Не требует подготовки цементного растворана площадке, что также ускоряет процесс строительства.

В ОТДЕЛКЕ

В ОТДЕЛКЕ

- идеально ровные стены с минимальными зазорами между блоками позволяют наносить тонкий слой штукатурки - 2-3 мм (втрое меньше, чем для блоков, изготовленных неавтоклавным способом), либо обходиться без нее.

В ЭКСПЛУАТАЦИИ ЗДАНИЙ

- экономия на отоплении за счет низкой теплопроводности материала (потери тепла в стене из газобетона на 14% меньше, чем из других блоков при прочих равных условиях).

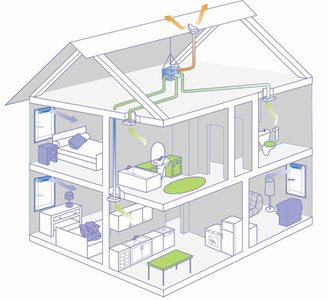

- экономия на вентиляции за счет высокой паропроницаемости материала.

- экономия полезной площади за счет малой толщины стен.

3) Свойства газобетона «Поревит»

- Самый теплый из ячеистых блоков. Стена из газобетонного блока D500 толщиной 400 мм не требует утепления и обеспечивает дополнительную экономию на отоплении здания.

- Экологически чистый материал. Все компоненты при автоклавной обработке образуют минерал, совпадающий своими свойствами с природным. Газобетон «Поревит» - единственный экологически сертифицированный стеновой материал в регионе.

- Создает комфортный климат в помещении. В Японии газобетон называют «искусственным деревом». Микроскопические поры обеспечивают прохладу летом и тепло зимой как ни один другой искусственный материал.

- Точность геометрии. Технология точной нарезки блоков позволяет возводить идеально ровные стены, что обеспечивает экономию на отделочных материалах и минимизирует «мостики холода».

- Простота монтажа. Пазогребневая система и захваты для рук делают этот процесс предельно легким.

- Легкость в обработке. Обрабатывается стандартным режущим инструментом. Идеален для электропроводки.

- Надежность крепежа. Применение специализированных дюбелей для газобетона позволяет не ограничивать себя в массе навесных конструкций.

- Крупные размеры блоков. По размерам бок БП-300 больше стандартного кирпича в 24 раза, что значительно ускоряет процесс возведения стен

- Небольшой вес блока. 1м³ газоблоков D600 весит 625 кг. Вес 1м³ одинарных полнотелых кирпичей – до 1850 кг.

- Белый цвет и идеально ровная поверхность. Упрощают процесс отделки стен.

4) Технология строительства из газобетона "Поревит"

Кладка первого ряда блоков

Укладка первого ряда блоков "Поревит" начинается с самого высокого угла фундамента.

Первый ряд блоков выкладывается на цементный раствор. Мы рекомендуем Цементно-песчаную смесь "Поревит"

Блоки по одному укладываются на углах фундамента, тщательно выравниваются с помощью строительного уровня.

Укладка второго и последующих рядов блоков

Укладку последующих рядов блоков рекомендуем осуществлять через сутки после укладки первого ряда.

Укладку последующих рядов блоков рекомендуем осуществлять через сутки после укладки первого ряда.

Укладка последующих рядов также начинается с угловых блоков.

Второй и последующие блоки укладываются на клеевую смесь. Приготовленный клей при помощи кельмы наносится на поверхность блоков и распределяется равномерным слоем 2-3 мм. На торцы, имеющие паз/гребень, клей наносится двумя полосками шириной 50 мм с внешней и с внутренней сторон.

Также рекомендуем использовать пеноклей для кладки.

Армирование кладки

Армирование кладки из газобетона возможно с помощью арматуры, либо армирующей сетки.

Рекомендуемые места армирования:

- первый ряд блоков;

- второй ряд блоков;

- каждый четвертый ряд блоков;

- зоны опирания оконных и дверных перемычек – не менее 500 мм в каждую сторону от края проемов;

- зоны под оконными проемами, армируются на ширину оконного проема плюс 900 мм в каждую сторону от проема;

- длинные стены, подвергающиеся боковым нагрузкам (например, ветер или давления грунта для заглубленных стен);

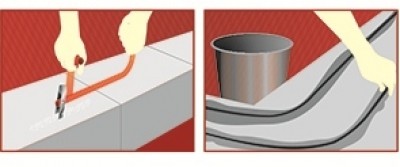

Механизм армирования кладки с помощью арматуры

Арматура укладывается в прорезанный при помощи штабореза паз. Из вырезанного паза убирается пыль, паз заливается клеем для кладки блоков, затем в заполненный клеем паз укладываются арматурные стержни, полностью вдавливаются в клей.

Для армирования стен из блоков "Поревит" рекомендуется использовать арматуру класса А-III диаметром 8мм.

При армировании кладки толщиной 300 и 400 мм в каждый армируемый уровень укладываются два прутка арматуры, при толщине кладки 200 мм и менее - один.

5) Наружные стены из газобетона

ОДНОСЛОЙНАЯ СТЕНА ИЗ ГАЗОБЕТОННОГО БЛОКА БП-400

ОДНОСЛОЙНАЯ СТЕНА ИЗ ГАЗОБЕТОННОГО БЛОКА БП-400

Используется в малоэтажном домостроении (до 3-х этажей) в качестве несущих стен, в монолитно-каркасном строительстве в качестве заполнения стен.

Физико-механические свойства конструкции: сопротивление теплопередаче стены в нормальных условиях эксплуатации (R), Вт/м0С – 2,23

ПРЕИМУЩЕСТВА КОНСТРУКЦИИ ДЛЯ ЗАСТРОЙЩИКОВ

- Экономия времени за счет изъятия из процесса строительства работы по укреплению утеплителя

- Экономия на внутренней отделке и электрике за счет легкости в обработке

- Увеличение срока службы конструкции без ремонта за счет отсутствия утеплителя (минераловатный утеплитель сохраняет свои свойства около 15 лет)

- Экономия на внутренней отделки за счет высокой геометрии стены

ПРЕИМУЩЕСТВА КОНСТРУКЦИИ ДЛЯ ЖИЛЬЦОВ

- Ровная однородная стена.

- Благоприятный микроклимат в помещении.

- Долговечность без ремонта и замены утеплителя.

ДВУХСЛОЙНАЯ СТЕНА ИЗ ГАЗОБЕТОННОГО БЛОКА БП-300, УТЕПЛИТЕЛЬ 50ММ

Используется в малоэтажном домостроении (до 3-х этажей) в качестве заполнения стен в монолитно-каркасном строительстве.

ПРЕИМУЩЕСТВА КОНСТРУКЦИИ ДЛЯ ЗАСТРОЙЩИКОВ

- Экономия на внутренней отделке и электрике за счет легкости в обработке

- Экономия жилой площади за счет уменьшения толщины конструкции

- Экономия на внутренней отделке за счет высокой геометрии стены

ПРЕИМУЩЕСТВА КОНСТРУКЦИИ ДЛЯ ЖИЛЬЦОВ

- Экономия на стоимости стены

- Ровная стена

- Минимум утеплителя

5. Рядовой кирпич

1) Строительный рядовой кирпич

Керамический кирпич - кирпич, который производят из глины с различными добавками с последующим обжигом изделия. Полученный в результате такого метода керамический кирпич подразделяют:

Полученный в результате такого метода керамический кирпич подразделяют:

- по размерам - одинарный, утолщенный, модульных размеров и "евро";

- по наличию пустот - полнотелый и пустотелый;

- по теплотехническим свойствам - эффективный и обыкновенный.

По своему применению различают следующие виды керамического кирпича:

По своему применению различают следующие виды керамического кирпича:

- рядовой - кирпич, который применяется в строительстве при устройстве внутренних частей несущих и ограждающих конструкций, перегородок и т.д.;

- керамический - для устройства энергосберегающих наружных стен;

- лицевой - вид строительного кирпича, который предназначен для облицовки строения, возведения заборов и любых наружных конструкций;

- специальный (огнеупорный или шамотный) - кирпич, который можно использовать в условиях высоких температур.

Из всего этого обилия наибольшее применение при строительстве получил обычный рядовой кирпич, который универсален по своим техническим характеристикам. Однако для работы с этим материалом необходимы определенные знания и четкое соблюдение правил.

2) Строительный рядовой кирпич виды и применение

Кирпич строительный рядовой - кладочный материал, который имеет массу недостатков по сравнению с современными материалами. К таковым можно отнести:

- большой вес;

- низкие теплозащитные качества;

- высокая трудоемкость работ;

- требует привлечения каменщиков должной квалификации;

- стоимость строения из кирпича намного выше, нежели такая же конструкция из любых других материалов.

Однако, рядовой кирпич продолжает оставаться востребованным во многих конструкциях благодаря своим достоинствам, а именно:

- высокой прочностью, плотностью и износостойкостью;

- хорошей звукоизоляцией;

- низким влагопоглощением;

- экологичностью.

Полнотелый и пустотелый кирпич

Как уже писалось выше, керамический кирпич по своей структуре делится на полнотелый и пустотелый.

Полнотелый - сплошной кирпич, без наличия пустот, обладающий высокой прочностью, хорошей звукоизоляцией. Он надежно аккумулирует тепло, а также устойчив к воздействию влаги и другим воздействиям. Его вес составляет 3-4 кг.

Благодаря своим свойствам и характеристикам такой вид рядового кирпича можно применять для:

Благодаря своим свойствам и характеристикам такой вид рядового кирпича можно применять для:

- Устройства фундаментов, цоколей, стен подвалов.

- Кладки печей и каминов. Это становится возможным благодаря его большой массе, а также тому, что полнотелый кирпич долго хранит тепло, способствуя энергосбережению.

- Кладки тонких (65 мм) перегородок (на ребро кирпича).

- Несущих стен, колонн, арок, а также других конструкций, от которых требуется высокая прочность.

Пустотелый - кирпич, у которого по технологическому процессу предусмотрены прямоугольные или круглые сквозные отверстия, обеспечивающие ему улучшенные теплоизоляционные качества и снижение веса. Однако вместе с весом снижается и прочность материала. При этом процентное отношение объема пустот к объему кирпича составляет от 15% до 45%. Вес пустотелого строительного кирпича - 2-2,5 кг.

Применение пустотелого кирпича целесообразно там, где необходимо снизить вес конструкции, а также для увеличения их теплоизоляционной способности. Например, для строительства:

- Наружных стен высотой до 3-х этажей. В данном случае уменьшения вес стен, что влияет на снижение расходов при строительстве дома (меньшие нагрузки на фундамент). Да и стоимость пустотелого кирпича значительно ниже, чем полнотелого.

- Перегородок, толщиной 120 мм (в пол кирпича). При этом конструкция получается легче, чем из полнотелого кирпича.

Не рекомендуется использование пустотелого кирпича:

- Для устройств фундаментов и цоколей, а также для конструкций, где в его пустоты может попасть вода, которая при замерзании может нарушить целостность этой конструкции.

- Для конструкций, где данный материал может подвергаться воздействию высоких температур, а также их перепадам. В противном случае перегородки кирпича могут разорваться, приведя к нарушению целостности всей конструкции.

- В конструкциях, где его необходимо укладывать на "руба" (четверть кирпича). Уложенный таким образом пустотелый кирпич из-за сквозных отверстий не сможет обеспечить требуемую звукоизоляцию.

Одинарный, полуторный и двойной кирпичи

В зависимости от размера кирпич обычно разделяют на:

- Одинарный - 250 х 120 х 65 мм;

- Полуторный - 250 х 120 х 88 мм;

- Двойной - 250 х 120 х 140 мм.

В настоящее время многие специалисты называют керамические кирпичи с размером более 250х120х65 мм - керамическими камнями. При этом камни производятся только пустотелыми.

Каждый кирпич по-своему хорош. Например, одинарный - позволяет довольно легко регулировать толщину стен. Он удобен в работе, и для него можно использовать различные типы кладки. При этом его размеры и вес позволяют мастеру одной рукой брать блок, а другой - подстилать раствор, не прилагая особых усилий.

Полуторный и двойной кирпич, в свою очередь, позволяет в полтора-два раза сэкономить раствор, уменьшить количество мостиков холода в швах кладки, кроме того - снизить трудоемкость строительства.

Рядовой кирпич характеристики

В процессе производства кирпича он получает различные качества. По этим качествам его выбирают для применения при строительстве различных конструкций. Так, например, полнотелый кирпич имеет объемный вес 1500-1900 кг/м3, а пустотелый - 1300-1500 кг/м3.

Также кирпич имеет свою марку, которая указывает на его прочность. В настоящее время выпускаемый строительный рядовой кирпич может быть марки М50, М75, М100, М125, М150, М175.

Кроме этого виды рядового кирпича обладают такими показателями, как водопоглощение, морозостойкость и теплопроводность материала.

Более детально ознакомиться с этими и другими характеристиками рядового кирпича можно в статье "Рядовой кирпич характеристики". А из статьи "Стены из рядового кирпича", можно узнать, какие же требования выдвигаются к стенам из данного материала согласно ГОСТам.

Полезные мелочи

- Полнотелый кирпич обладает более высокой прочностью, чем пустотелый, который в свою очередь имеет более высокие теплоизоляционные характеристики.

- Из пустотелых кирпичей чаще возводят перегородки, а из полнотелых - несущие стены.

3) Особенности и преимущества

Разновидности строительного кирпича

Разновидности строительного кирпича

Весь кирпич делится по составу на красный (глиняный) и белый (сделанный из извести и песка). Изготовление строительных конструкций из глины известно человечеству сотни лет. Мастера формовки и обжига глины по крупицам собирали знания, которые сегодня стали основой производства рядового и лицевого краснодарского красного кирпича.

Между рядовым и лицевым кирпичом нет какой-то разницы по принципу назначения – и тот, и другой могут использоваться как при кладке несущих стен, так и при облицовке уже установленных конструкций и поверхностей. Но у лицевого кирпича декоративная роль преобладает над конструктивной, его задача – обеспечить стене привлекательный внешний вид. Задача же рядового кирпича – это прежде всего прочность и надёжные эксплуатационные качества.

В отличие от пустотелого лицевого кирпича, рядовой кирпич всегда полнотелый. Размеры у обоих кирпичей одинаковые – 250*120*65 мм, а значит стена из рядового кирпича по определению тяжелее и создаёт большее давление на фундамент. Кроме того, полнотелый кирпич лучше проводит звук и вибрацию.

Преимущества рядового кирпича